Was ist ein Fertigungsmechaniker?

Ein Fertigungsmechaniker ist eines der kleinen, aber überaus wichtigen Rädchen in der Produktion. Dies gilt insbesondere in der industriellen Serienfertigung, bei der er gerade in der Metall- und Elektroindustrie eine entscheidende Rolle spielt. Denn er ist der Puzzlespieler, der alles zusammensetzt: von alltäglichen Gebrauchsgegenständen wie Toaster oder Rasierapparat über Geräte wie Fernseher oder Waschmaschine bis hin zu Generatoren, Turbinen oder den Karossen der Automobilhersteller. An seiner Position in der Wertschöpfungskette montiert er Einzelteile zu größeren Bauteilen, fügt Baugruppen zusammen oder baut diese in das Endprodukt ein. Das geschieht nicht selten am Fließband oder in Montagegruppen in Zusammenarbeit mit dem Kollegen Roboter. Dieser ist zudem immer öfter ein Cobot („Collaborative Robot“), der ohne schützende und gleichzeitig behindernde Abgrenzungen am selben Arbeitsplatz mitarbeitet.

Aber der Fertigungsmechaniker ist nicht nur einfach ein Monteur: Er setzt sich darüber hinaus aktiv für die Sicherung des Prozesses und das Einhalten von Qualitätsstandards ein. Dabei ist er dazu aufgerufen, Prozessabläufe, Fertigungsqualität und Arbeitsschutz – also Standards der Arbeitssicherheit und des Gesundheitsschutzes – kontinuierlich zu verbessern. Dazu muss er in der Lage sein, Montage- und Wartungspläne, Konstruktionszeichnungen und Verfahrensanweisungen zu erfassen, zu interpretieren und umzusetzen. Außerdem muss er selbstverständlich Funktionen und Bauteile prüfen und messen. Nicht maßgerechte Teile oder solche, die andere Anforderungen nicht erfüllen, hat er nachzubearbeiten. Die benutzten Geräte und Fertigungsanlagen sind von ihm zu warten und instand zu setzen, um Störungen zu vermeiden. Treten Unstimmigkeiten im Lauf der Maschinen auf, muss er diese beheben, um Stillstand- oder Leerlaufzeiten, auch aufgrund fehlender Materialien, zu minimieren. Wichtig ist bei alledem die Absprache mit dem Team, also der Montagegruppe, damit die Arbeiten koordiniert ablaufen können.

Da gerade die industrielle Großserienproduktion aus wirtschaftlichen Gründen darauf angewiesen ist, die teuren Produktionsanlagen möglichst 24/7 zu betreiben – also die ganze Woche rund um die Uhr –, gehören Schicht- und Wochenendarbeit durchaus zur Normalität. Weniger der Fall ist dies bei Fertigungsmechanikern, die in kleinen und mittleren Betrieben an Kleinserien oder sogar Einzelstücken arbeiten und möglicherweise diese auch vor Ort bei der Kundschaft montieren.

Welche Aufgaben hat ein Fertigungsmechaniker?

Die Kernaufgabe eines Fertigungsmechanikers besteht darin, Bauteile und -gruppen zu komplexen Geräten, Maschinen und Anlagen zusammenzufügen. Das führt er entweder durch eigene manuelle Tätigkeiten wie zum Beispiel Stecken, Kleben, Schrauben, Löten, Schweißen oder Nieten durch. Oder er nutzt dazu technische Einrichtungen wie Automaten oder Roboter. Dabei richtet er sich nach Konstruktionszeichnungen, Plänen, Stücklisten und betrieblichen Anweisungen – und beachtet dabei natürlich die geltenden Normen, technischen Regeln und rechtlichen Vorschriften. Fehlende oder nicht maßgerechte Teile fertigt er selbst, auch unter Einsatz elektronischer Werkzeugmaschinen wie CNC-Dreh- oder Fräsmaschinen oder 3-D-Druckern, nach. Das Ergebnis prüft er mit analogen und digitalen Messwerkzeugen, aber auch an separaten Prüfständen anhand produktspezifischer Tests und Probeläufe. Die erhaltenen Ist-Werte werden mit den vorgegebenen Soll-Werten verglichen und im Hinblick auf die Einhaltung der Qualitätsrichtlinien geprüft.

Zudem gehört die regelmäßige Wartung von Maschinen und technischen Systemen zu seinen Aufgaben. Ziel ist, deren Stillstandzeiten durch rechtzeitige Kalibrierung und Nachführung der eingestellten Laufparameter sowie möglichst durch vorausschauende Instandhaltung zu minimieren und auch Überlastungen sowie andere Ursachen für Störungen zu vermeiden. Bei Fehlern oder Unstimmigkeiten in der Abstimmung identifiziert er die Ursache und behebt sie. Außerdem organisiert er den Materialfluss so, dass der reibungslose Ablauf der Produktion gewährleistet ist.

Mit seinen Erfahrungen wirkt der Fertigungsmechaniker an der Gestaltung von Arbeitsabläufen mit und ist an der kontinuierlichen Verbesserung von Prozessen beteiligt.

Zu den Aufgaben gehört damit unter anderem:

- Pläne, technische Zeichnungen und Betriebsanweisungen erfassen und umsetzen;

- Bauteile und Baugruppen montieren;

- Fertigungssysteme rüsten, bedienen und überwachen;

- Funktion von Bauteilen und Baugruppen prüfen;

- fehlende Teile anfertigen, nicht maßgerechte Teile bearbeiten;

- Materialfluss sicherstellen;

- Qualitätsdefizite erkennen und Qualitätssicherungsmaßnahmen durchführen;

- Maschinen und Anlagen pflegen, warten und instand setzen;

- Dokumentation der Arbeitsergebnisse;

- Vorantreiben des kontinuierlichen Verbesserungsprozesses im Hinblick auf Arbeitsabläufe, Fertigungsqualität und Arbeitsschutz.

Welche Kompetenzen braucht ein Fertigungsmechaniker?

Fertigungsmechaniker sind essenzieller Teil der Wertschöpfungskette insbesondere in der industriellen Produktion von Sachgütern. Ihre Arbeit trägt maßgeblich zum Erfolg eines Produkts bei. Daher müssen sie alle Faktoren, die die Güte des von ihnen gefertigten Werkstücks oder Gerätes beeinflussen, überwachen und Maßnahmen ergreifen, um die geforderte oder garantierte Qualität dauerhaft aufrechterhalten und möglichst sogar noch verbessern zu können.

Der Ansatz dazu liegt bereits bei den Plänen und technischen Zeichnungen, die der Fertigungsmechaniker verstehen und realisieren muss. Es geht weiter mit den Materialien der Werkstücke, deren Eigenschaften er bei der Be- und Verarbeitung zu berücksichtigen hat, damit er die Einzelteile später mit den angemessenen Fügetechniken in der gewünschten Dauerhaftigkeit sicher verbinden kann. Und es endet noch lange nicht bei den Prüfverfahren und Qualitätssicherungsmaßnahmen – denn dies ist erst die eine Seite der Medaille. Die andere Seite ist fachgerechte Bedienung der Anlagen und Geräte im Rahmen der Fertigung, auch im Sinne des Arbeitsschutzes, sowie die Gewährleistung der Funktionstüchtigkeit, der Bedienerfreundlichkeit und der Produktsicherheit der hergestellten Teile und Gerätschaften.

Fachliche Voraussetzungen für die Arbeit als Fertigungsmechaniker sind daher Kenntnisse unter anderem in den folgenden Bereichen:

- Naturwissenschaften und Technik;

- Material-/Werkstoffkunde;

- Kenntnis der verschiedenen Füge- und Verbindungstechniken;

- Bedienung von elektronischen Werkzeugmaschinen (CNC) und 3-D-Druckern;

- Einsatz von Mess- und Prüfverfahren samt statistischer Datenauswertung;

- Qualitätssicherung;

- Arbeitssicherheit und Gesundheitsschutz;

- Organisation und Zeitmanagement.

Zu den hilfreichen persönlichen Kompetenzen in diesem Beruf gehören unter anderem:

- handwerkliches Geschick;

- Sorgfalt, Genauigkeit und Zuverlässigkeit;

- selbstständige Arbeitsweise, etwa bei der Störungsbeseitigung;

- hohes technisches Verständnis;

- Leistungs- und Einsatzbereitschaft, auch bei Schicht- oder Wochenendarbeit;

- Belastbarkeit;

- Verantwortungsbewusstsein.

Wie wird man Fertigungsmechaniker?

Auseinandernehmen, reparieren, zusammenschrauben, tüfteln, basteln ... wer das immer schon gerne gemacht hat, hat sicher Freude am Beruf des Fertigungsmechanikers. Der Einstieg in diesen Ausbildungsberuf erfolgt in der Regel über eine Lehre in einem Industrieunternehmen. Meist sind dies Hersteller von Automobilen und deren Zulieferer, Produzenten von Haushaltsgeräten oder Elektrowerkzeugen, Maschinen- und Anlagenbauer sowie andere Betriebe der Metall- und Elektroindustrie. Aber auch fertigende Firmen mit einem Produktportfolio aus den Bereichen Unterhaltungselektronik, Informations- und Kommunikationstechnik, Mess- und Steuerungstechnik oder Medizintechnik bilden Fertigungsmechaniker aus. Solche Unternehmen gibt es viele, der Bedarf ist also groß.

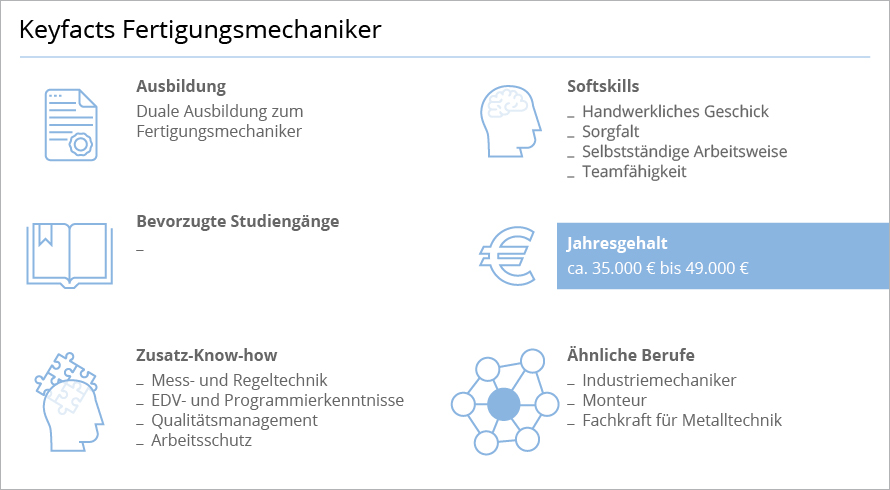

- Ausbildung: Fertigungsmechaniker ist ein anerkannter dualer Ausbildungsberuf, die Ausbildungsinhalte werden also im ausbildenden Betrieb und in der Berufsschule vermittelt. Die Lehre dauert drei Jahre, kann aber unter bestimmten Voraussetzungen auf zweieinhalb oder sogar zwei Jahre verkürzt werden. Verlangt wird als Grundlage mindestens ein Hauptschulabschluss, üblich ist aber die mittlere Reife. Dabei können schon während der Ausbildung Zusatzqualifikationen erworben werden, zum Beispiel in Richtung Elektrotechnik:

- Mit der Zusatzqualifikation „Elektrofachkraft für festgelegte Tätigkeiten“ dürfen Fertigungsmechaniker auch Arbeiten an Elektroinstallationen und Geräten durchführen.

- Die Zusatzqualifikation „Elektrotechnik – Industrie“ vermittelt Kenntnisse und Fähigkeiten im Bereich Elektrotechnik und Vernetzung. Schwerpunkte sind Sicherheitstechnik sowie Schaltungs- und Funktionsanalyse.

- Quereinstieg: Als Fertigungsmechaniker dürfen auch ausgebildete Mechatroniker, Industriemechaniker oder Feinwerkmechaniker nach einer Umschulung oder Weiterbildung arbeiten.

- Weiterbildung: Als Geselle, also nach abgeschlossener Lehre zum Fertigungsmechaniker, und mit Berufserfahrung sind verschiedene Fort- und Weiterbildungen möglich, z. B. zur Elektrofachkraft oder zur CNC-Fachkraft. Weitere Qualifizierungsmöglichkeiten, die den beruflichen Aufstieg ermöglichen, sind die zum staatlich geprüften Techniker, z. B. in der Fachrichtung Konstruktion, Entwicklungstechnik oder Fertigungstechnik. Bei Aufstiegsweiterbildungen zum technischen Fachwirt oder Industriebetriebswirt wird der Fokus in Richtung Betriebswirtschaft verschoben. Wer die Meisterschule absolviert, kann den Abschluss als Industriemeister der Fachrichtung Metall machen. Mit dem damit verbundenen Erwerb der Fachhochschulreife kann dann auch ein technisches Studium an der Fachhochschule, etwa in Richtung Dipl.-Ing. Maschinenbau, Produktionstechnik oder Wirtschaftsingenieurwesen aufgenommen werden.

Fertigungsmechaniker können sich im Beruf auch breiter aufstellen und in Richtung Arbeitssicherheit, Umweltschutz oder Qualitätsmanagement weiterentwickeln und zur entsprechenden Fachkraft bzw. zum Beauftragten in diesem Feld werden. Außerdem ist es möglich, durch Erwerb des Ausbilderscheins selbst Nachwuchskräfte als Fertigungsmechaniker auszubilden. Spezialisierungen und Aufstiegsweiterbildungen können für verschiedenste technische und kaufmännische Berufe qualifizieren.

Wie viel verdient man als Fertigungsmechaniker?

Der Fertigungsmechaniker ist das Rückgrat der produzierenden Wirtschaft. Das zeigt sich schon an der Ausbildungsvergütung: Sie liegt in Deutschland im oberen Bereich; schon im ersten Lehrjahr sind mehr als 1.000 Euro brutto monatlich möglich. Wer in der Metall- und Elektroindustrie seine Lehre in einem tarifgebundenen Ausbildungsbetrieb beginnt, kann dann sogar mit knapp 1.100 Euro Monatsbrutto rechnen und erhält im dritten Lehrjahr gut 1.260 Euro brutto im Monat.

Über das Einstiegsgehalt entscheidet bei tarifgebundenen Unternehmen die tarifliche Entgeltgruppe – und damit der in der jeweiligen Branche geltende Tarifvertrag. Insgesamt ist die Spanne je nach Wirtschaftszweig, Unternehmensgröße und Standort aber beachtlich und reicht von rund 1.700 bis rund 3.000 Euro brutto, der Durchschnitt liegt bei etwa 2.600 Euro.

Die Bundesagentur für Arbeit gibt als beispielhafte tarifliche monatliche Brutto-Grundvergütung von Fertigungsmechanikern einen Betrag zwischen rund 3.220 Euro und 3.540 Euro an. Wertet man Gehaltsportale als Quellen aus, liegt das Durchschnittsgehalt deutschlandweit bei ca. 3.600 Euro Monatsbrutto, also rund 43.500 Euro brutto im Jahr. Als Gehaltsspanne für das Brutto-Monatseinkommen wird ein Bereich von 2.900 Euro bis 4.100 Euro angegeben. Das Brutto-Jahresentgelt liegt damit zwischen rund 35.000 Euro und 49.000 Euro. Mit Zusatzqualifikationen und gestiegener Verantwortung in Leitungsfunktionen erreichen Spitzenverdiener aber sogar bis zu 4.800 Euro brutto im Monat.

Auch bei Fertigungsmechanikern hängt das monatliche Einkommen von mehreren Faktoren ab. Dazu gehören:

- die Branche;

- die Unternehmensgröße;

- der Unternehmensstandort;

- die Berufserfahrung;

- Zusatzfähigkeiten.

Faktor Branche

Fertigungsmechaniker gibt es branchenübergreifend in vielen Bereichen der Industrie. Fast alle Großunternehmen und Mittelständler der Metall- und Elektroindustrie sind dabei tarifgebunden, kleinere Betriebe der Metallverarbeitung, Elektrogerätehersteller oder gar Handwerksbetriebe oftmals nicht. Wer als Fertigungsmechaniker in einer tarifgebundenen Firma arbeitet, erhält neben den höheren Tarifgehältern auch Urlaubs- und Weihnachtsgeld. Dazu kommen in der Regel altersvorsorgewirksame Leistungen sowie eine Leistungszulage oder eine Erfolgsprämie; je nach Tarifvertrag beträgt diese zwischen vier und 15 Prozent des Entgelts.

Tendenziell zahlen die Unternehmen in der Metall- und Elektroindustrie am besten, gefolgt von der Automobilbranche. Das Metallhandwerk und das Kfz-Gewerbe hingegen zahlen unterdurchschnittlich.

Faktor Unternehmensgröße

Je größer das produzierende Unternehmen, desto voluminöser die Produktion. Oft steigt mit der Größe auch die Anzahl an Sachgütern, die hergestellt werden. Mit der wachsenden Vielfalt in der Fertigung wächst dann der Bedarf an gut ausgebildeten Fertigungsmechanikern. Das ist vereinfacht die Logik, die hinter dem Zusammenhang zwischen Gehaltszuwachs und Unternehmensgröße steht. Und: Je größer das Unternehmen, desto eher ist es tarifgebunden – und zahlt besser als Kleinbetriebe oder auch Mittelständler.

Die Auswirkung der Unternehmensgröße auf das monatliche Brutto-Durchschnittsgehalt des Fertigungsmechanikers zeigt sich so:

- < 100 Mitarbeiter: ca. 3.400 €

- 101 – 500 Mitarbeiter: ca. 3.700 €

- 501 – 1.000 Mitarbeiter: ca. 4.000 €

- 1.001 – 20.000 Mitarbeiter: ca. 4.250 €

- > 20.000 Mitarbeiter: ca. 4.550 €

Faktor Unternehmensstandort

Der Unternehmensstandort hat enorme Auswirkungen auf das Gehalt: Wirtschaftskraft und Infrastrukturanbindung sind eine Seite der Medaille, Attraktivität der Region und Lebenshaltungskosten die andere. Zusammen mit anderen Standortfaktoren wirken sich diese Aspekte auch auf die geltenden Flächentarifverträge aus. Die Gehälter sind damit letztlich von Bundesland zu Bundesland verschieden. Besteht keine Tarifbindung, gibt es auch starke regionale Abweichungen innerhalb eines Bundeslands. Dennoch fallen einige Tendenzen auf: Regelmäßig ist ein Süd-Nord- sowie ein West-Ost-Gefälle festzustellen.

Bei Fertigungsmechanikern ist der Trend nicht ganz so deutlich. Bei den Flächenländern führen Baden-Württemberg und Hessen das Ranking mit rund 3.900 Euro Monatsbrutto an, dicht gefolgt von Bayern mit ca. 3.800 Euro. Das Mittelfeld bilden die weiteren westlichen Bundesländer, die Monatsbruttogehälter liegen dort zwischen etwa 3.500 Euro und 3.700 Euro, wobei Niedersachsen und Schleswig-Holstein mit ca. 3.200 Euro bis 3.350 Euro etwas abfallen. Die Gehälter in den östlichen Ländern liegen unter der 3.000-Euro-Marke bei rund 2.800 Euro bis 2.900 Euro brutto pro Monat.

Faktor Berufserfahrung

Berufserfahrung ist wertvoll und zahlt sich aus – das wird insbesondere in den Tariflöhnen sichtbar. Aber das Gehalt wächst auch in nicht tarifgebundenen Betrieben mit der zunehmenden Erfahrung und der wachsenden Verantwortung bei Übernahme von höherwertigen oder Zusatzaufgaben.

Als Durchschnittswerte für Monatsbruttogehälter in Deutschland können gelten:

- Berufsanfänger: ca. 2.600 €

- rund 5 Jahre Berufserfahrung: ca. 3.000 €

- rund 10 Jahre Berufserfahrung: ca. 3.450 €

- mehr als 10 Jahre Berufserfahrung: ca. 3.900 €

Diese Werte sind allerdings nur als recht grobe Anhaltspunkte zu verstehen. Aufgrund der Vielfalt an Branchen, Unternehmen und Standorten sowie Tarifverträgen, Zuschlägen und Zusatzleistungen gibt es Abweichungen bis zu mehreren 100 Euro beim Gehalt. Bei alledem gibt es auch hier eine Lücke in der Entlohnung zwischen männlichen und weiblichen Fertigungsmechanikern: Dieser „Gender Gap“ beträgt rund zehn Prozent zulasten der weiblichen Beschäftigten, auch bei vergleichbarer Arbeit.

Faktor Zusatzfähigkeiten

Neben der Berufserfahrung zahlen sich insbesondere Zusatzqualifikationen beim Gehalt aus. Diese können bereits als „erweiterte Ausbildungsinhalte“ erworben werden, gerade im Bereich Elektrotechnik. Immer öfter gefragt sind Kenntnisse in der CNC-Bearbeitung oder im 3-D-Druck; wer diese elektronischen High-Tech-Geräte nicht nur benutzen, sondern auch programmieren kann, hat ein kräftiges Argument für eine Aufbesserung des Salärs. Aber auch die Bereiche Arbeitssicherheit, Umweltschutz oder Qualitätsmanagement bieten ein weites Betätigungsfeld und können, wie der Ausbilderschein, zur Aufstockung des Gehalts führen.

Weiterbildung für Fertigungsmechaniker

Produktionsverfahren, Materialien und Fügetechniken werden fortlaufend weiterentwickelt. Hier müssen Fertigungsmechaniker immer auf dem aktuellen Stand bleiben. Anpassungsweiterbildungen in Richtung Produktions- und Fertigungstechnik, Automatisierungstechnik, Schweiß-, Füge- und Trenntechnik, Messtechnik, Elektrotechnik, NC-/CNC-Technik oder Qualitätsprüfung sind dabei ein absolutes Muss.

Fortbildungen mit den Schwerpunkten Qualitätsmanagement, Umweltschutz, Arbeitssicherheit und Gesundheitsschutz sowie kaufmännische Weiterbildungen, um das betriebswirtschaftliche Denken zu fördern, erweitern das fachliche Spektrum. Aber auch Schulungen zur Stärkung der Soft Skills, also Kommunikationsfähigkeit, Selbstorganisation und -motivation, oder der Führungsfähigkeiten sind für Nachwuchsführungskräfte sehr sinnvoll.

Aufstiegsweiterbildungen sind interessant, um auf der Karriereleiter die nächsten Sprossen erklimmen zu können. Abschlüsse als (REFA-)Techniker, technischer Fachwirt, Industriebetriebswirt oder Industriemeister qualifizieren für höherwertige Positionen in der Produktion, aber auch im kaufmännischen Bereich, beispielsweise im Einkauf. Und ein Studium Richtung Maschinenbau, Produktionstechnik oder Wirtschaftsingenieurwesen eröffnet viele Perspektiven in der Entwicklung, der Konstruktion und auch im Vertrieb.

Weiterbildungen werden von verschiedensten Institutionen angeboten, von Vereinen bis hin zu privaten Hochschulen. Seminare und Schulungen erfolgen meist berufsbegleitend.