Kanban ist eine Methode aus dem Bereich Lean Management, genauer: aus der Lean Production, der schlanken Produktion. Bei diesem Instrument der dezentralen Steuerung werden über „Signalkarten“ – japanisch Kanban genannt – einzelne Produktions- und Logistikprozesse angestoßen. Diese Kanban-Methode wurde bereits in den 1950er-Jahren vom Toyota-Manager Taiichi Ohno in den Produktionshallen des Automobilherstellers eingeführt.

Die eigentliche Idee aber geht auf das Prinzip der Selbstbedienung im Lebensmittelhandel zurück: Die Kunden entnehmen im Supermarkt Waren aus dem Regal, Mitarbeiter bemerken, dass an dem Standort Produkte fehlen und füllen den Regalplatz wieder auf. Unterschreiten die Vorräte im Lager eine bestimmte Menge, wird aus größeren Logistikzentren nachgeordert, um durch neue Einkäufe die Bestände wieder aufzustocken. All diese Vorgänge laufen im Hintergrund ab, die Kundschaft bemerkt davon nichts.

Taiichi Ohno hat diesen Ablauf strukturiert, optimiert und auf industrielle Fertigungs- und Logistikprozesse übertragen. Das daraus entstandene Kanban-System dient dazu, das Angebot an Produkten bestmöglich auf die Nachfrage abzustimmen, um die Produktion und die Lagerung schlank und kostengünstig zu halten.

Funktionsweise von Kanban in der Logistik

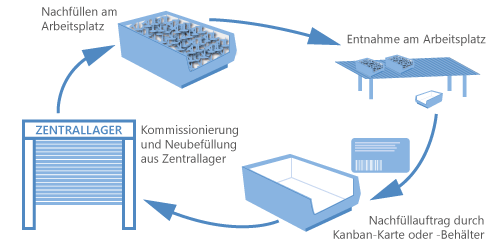

Wie bei der Selbstbedienung im Einzelhandel sind auch beim Kanban-Prinzip Warenregale der Dreh- und Angelpunkt der Logistik. Diese Regale sind als Zwischenlager mit Signalkarten für jeden Artikel bzw. jedes Gebinde ausgestattet. Sinkt dessen Bestand unter eine Mindestmenge, wird die Signalkarte für diese Ware am dafür vorgesehenen Platz abgelegt. Logistikmitarbeiter sind auf einer festgelegten Route permanent unterwegs, um diese Karten einzusammeln und anschließend die benötigten Güter in den Gebinden anzuliefern. Sind die leeren Behälter gegen volle ausgetauscht, werden die Signalkarten wieder an den ursprünglichen Platz im oder am Regal zurückgelegt. So entsteht ein kontinuierlicher Kreislauf.

Der Kanban-Kreislauf – Lager/Logistik

Dieses System kann auch mehrere Stufen der Wertschöpfungskette oder des Warenflusses – des Wertstroms – einbeziehen. Dies ist zum Beispiel der Fall, wenn der Artikel, der von einem internen Kunden angefordert wird, erst von einer vorgelagerten Stelle produziert, be- oder verarbeitet werden muss. Um mögliche Nachfragespitzen aufzufangen, sollte ein ausreichender Lagerbestand dieses Produkts als Puffer vorhanden sein, um Wartezeiten zu vermeiden. Der jeweilige Bedarf sollte daher abgeschätzt werden, um den Warenfluss nicht ins Stocken geraten zu lassen.

Kanban ist damit ein Ausdruck des Pull-Prinzips: Die Nachfrageseite „zieht“ bei Bedarf selbst die benötigte Menge an Sachgütern nach. Die Lieferung orientiert sich an den Anforderungen der Kunden – anders als beim Push-Prinzip, bei dem eine konstante Stückzahl oder Menge an Produkten produziert bzw. ausgeliefert, also in den Markt „hineingedrückt“ wird.

Voraussetzungen für die Anwendung des Kanban-Systems

Die Kanban-Methode ist eine effektive Möglichkeit, die Logistik in Produktion und Vertrieb zu gestalten. Das höchste Potenzial bietet sie bei einem hohen Anteil gleicher Teile mit geringer Variantenvielfalt, also in der Serienfertigung oder bei Massenartikeln. Werden nur einzelne Teile oder viele unterschiedliche, auch individuelle Produkte hergestellt – etwa in einer Werkstattfertigung –, ist ihr Einsatz wenig sinnvoll.

Für einen reibungslosen Ablauf sind zudem Artikel, Behälter und Regale konsequent einander zuzuordnen. Alle Beschäftigten müssen sich zwingend an die zugewiesenen Lagerplätze halten, denn ein Vertauschen von Gebinden oder Signalkarten würde Falschlieferungen auslösen. Diese lassen den Materialfluss stocken, verursachen Wartezeiten und Lieferengpässe und kosten somit Zeit und Geld.

Sind diese Voraussetzungen aber erfüllt, können die Vorteile von Kanban voll ausgeschöpft werden: Die dezentrale Steuerung, die schlanke Lagerhaltung und eine so optimierte Just-in-time-Logistik können zu hohen Effizienzgewinnen gegenüber herkömmlichen Methoden führen.

Kanban für mehr Effizienz in der Logistik

Die Produktionssteuerung hat die Aufgabe, Prozesse rund um die Fertigung so zu organisieren und aufeinander abzustimmen, dass diese mit möglichst geringem Aufwand an Personal und Material ablaufen. Von besonderer Bedeutung ist dabei die Planung des Materialflusses.

Mit der Kanban-Methode lässt sich die Versorgung mit Materialien so regulieren, dass die Logistik nur die Sachgüter in der richtigen Qualität und Quantität bereitstellt, die für einen Prozess an einem bestimmten Ort zu einer bestimmten Zeit benötigt werden. So können unnötige Transporte vermieden werden und auch der Platz für die Lagerhaltung am Arbeitsplatz in der Produktion wird reduziert. Das Prinzip setzt sich im größeren Maßstab fort: Generell wird weniger Lagerplatz gebraucht, wenn die Supply Chain nach diesem Muster betrieben wird. Zudem kann der Bestand an weniger nachgefragten Artikeln reduziert werden. Der Aufwand für die Lagerhaltung wird geringer und auch die Kapitalbindung sinkt. Mit Kanban können Unternehmen also die Effizienz ihrer Logistik deutlich steigern.