Verfasser: Sven Hinrichsen, Daniel Riediger und Alexander Unrau

Die Bedeutung von Assistenzsystemen für die Montage steigt. Entsprechend dynamisch entwickelt sich der Markt für diese Systeme. Die Konfiguration von Assistenzsystemen erfolgt in hohem Maße kundenspezifisch. Dabei ist eine Reihe von Gestaltungshinweisen zu beachten. Die Autoren beschreiben auf Basis ihrer Projekterfahrungen, wie eine erfolgreiche Konfiguration und Einführung von Montageassistenzsystemen in der betrieblichen Praxis gelingt.

Bedeutung von Assistenzsystemen für die manuelle Montage

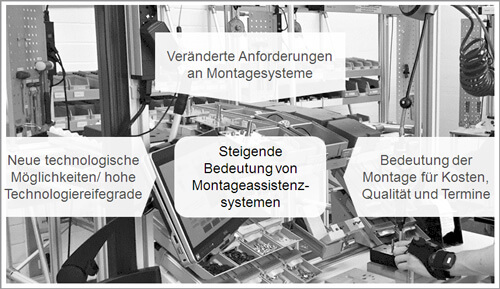

Die Bedeutung von Assistenzsystemen zur Unterstützung der Werker bei der Ausführung manueller Montageprozesse nimmt zu. Entsprechend hoch ist die Dynamik der Entwicklung solcher Systeme. Dieser Trend zur assistenzgestützten Montagearbeit lässt sich im Wesentlichen auf drei Hauptursachen zurückführen (Bild 1):

- Die den Montageassistenzsystemen zugrunde liegenden Basistechnologien (z. B. Projektoren, Sprach- und Gestenerkennung, Bildverarbeitung) weisen mittlerweile hohe Reifegrade für eine Anwendung in der manuellen Montage auf. Zudem sind die Preise dieser Basistechnologien in den letzten Jahren zum Teil deutlich gesunken.

- Die Anforderungen an Montagearbeit verändern sich aufgrund der zunehmenden Komplexität von Montageaufgaben – durch eine höhere Anzahl an Teilen, durch zusätzliche Varianten oder mechatronische Produkte. Beispielsweise besteht im Maschinenbau der Trend, zusätzliche Funktionen in Maschinen zu integrieren. In der Folge stellt sich die Frage nach der anforderungsgerechten Unterstützung der in der Montage Beschäftigten.

- Die Funktion der Montage ist in vielen Betrieben des Verarbeitenden Gewerbes von hoher Bedeutung in Bezug auf Kosten, Qualität und Liefertermine [8].

Trotz dieser hohen Bedeutung der Montage werden den Beschäftigten Auftragsinformationen und Montageanleitungen zumeist immer noch papierbasiert bereitgestellt oder über Bildschirme angezeigt [1]. Dabei werden nach einer Befragung von Wiesbeck [13] vor allem traditionelle Gestaltungselemente wie Text, Tabellen oder Zeichnungen eingesetzt. Animationen oder Videos werden hingegen kaum zur Unterstützung der Werker in der Montage verwendet.

Die bestehende Art der Informationsbereitstellung für die in der Montage Beschäftigten ist mit mehreren Nachteilen verbunden [6]. So geht das wiederholte Hinwenden des Beschäftigten zum Bildschirm oder die Handhabung der Auftragspapiere mit zusätzlichen, nicht wertschöpfenden Körperbewegungen einher.

Zudem kommt es infolge einer nicht anforderungsgerechten Darstellung der Montageinformationen zu Fehlinterpretationen und damit zu Montagefehlern, da die kognitiven Fähigkeiten des Behaltens von Zwischenresultaten begrenzt sind und mit der steigenden Anzahl der erforderlichen Transformationsschritte bei der Decodierung abstrakt-begrifflicher Informationen der Zeitbedarf und die Wahrscheinlichkeit eines Handlungsfehlers zunehmen [4].

Darüber hinaus können bei der Durchführung von komplexen Montageaufgaben mit sehr hohen Anforderungen an die fehlerfreie Aufgabenausführung (z. B. sicherheitsrelevante Produkte) belastende Situationen für die Beschäftigten entstehen.

Montageassistenzsysteme können einen entscheidenden Beitrag dazu leisten, Anlernprozesse zu verkürzen, Montagefehler zu vermeiden, die Arbeitsproduktivität zu steigern und die Belastung für die Beschäftigten zu reduzieren.

Montageassistenzsysteme

Montageassistenzsysteme sind technische Systeme, die Informationen über Sensoren und Eingaben aufnehmen und verarbeiten, um Beschäftigte bei der Durchführung ihrer Montagetätigkeit zu unterstützen.

Nach der Art der Systemunterstützung kann zwischen energetischer (z. B. Heben einer Last durch kollaborierenden Roboter) und informatorischer (z. B. Darstellen der Inhalte des relevanten Arbeitsschritts) Unterstützung unterschieden werden ([10], [9]).

Energetische Assistenzsysteme dienen der Gewährleistung der Ausführbarkeit der Aufgabe und der Reduzierung der körperlichen Belastung für den Menschen [10].

Informatorische Montageassistenzsysteme haben den Zweck, Unsicherheit und mentale Belastungen der Beschäftigten zu vermeiden und den Beschäftigten die zur Ausführung der Montagetätigkeit jeweils benötigten Informationen zu übermitteln.

Assistenzsysteme werden als kontextsensitiv [14] oder kontextadaptiv [11] bezeichnet, wenn das System Veränderungen in der Arbeitsumgebung, in der Arbeitsausführung oder in der Arbeitsperson erkennt und auf diese Änderungen reagiert, indem beispielsweise dem Beschäftigten die für einen auszuführenden Montageschritt benötigten Informationen angezeigt werden oder der Umfang der bereitgestellten Informationen automatisch an den Übungsgrad des Beschäftigten angepasst wird [7]. Von einem multimodalen Assistenzsystem wird gesprochen, wenn der Nutzer zwischen unterschiedlichen Ein- und Ausgabemodalitäten wählen kann [12].

Gestaltung und Einführung von Montageassistenzsystemen

Assembly Solutions, ein im Jahr 2016 gegründetes Unternehmen mit Sitz in Detmold, das aus Forschungsaktivitäten am Fachbereich Produktion und Wirtschaft der Hochschule Ostwestfalen-Lippe hervorgegangen ist, entwickelt und konfiguriert anforderungsgerechte Assistenzlösungen für die Fertigung, Montage und Logistik.

Die bisher in Kundenprojekten entwickelten Lösungen haben die Gemeinsamkeit, dass dem Werker Informationen zu einzelnen Verrichtungen über eine Projektion auf die Arbeitsfläche, auf Arbeitsobjekte, Arbeitsmittel sowie auf Greifbehälter übermittelt werden. Die Systemsteuerung erfolgt in der Regel über eine multimodale Schnittstelle mit Sprach-, Gesten- oder Tasteneingaben.

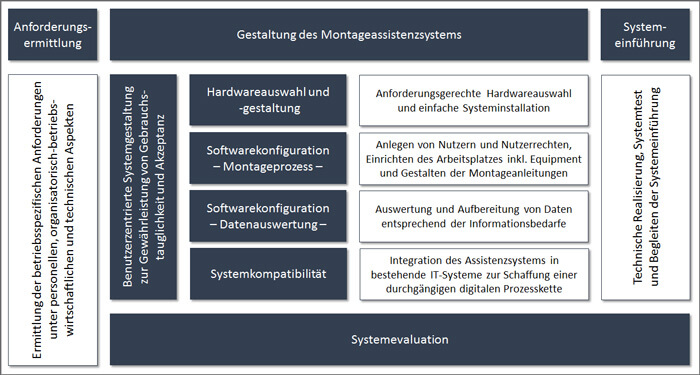

Der Gestaltungsprozess beginnt in Anlehnung an DIN EN ISO 9241-210:2011-01 [3] mit einer Problemanalyse und Anforderungsermittlung (siehe Bild 2). Dabei sind die unterschiedlichen Anspruchsgruppen frühzeitig in den Veränderungsprozess zu integrieren. Über Systemevaluationen und Tests ist die Gebrauchstauglichkeit des Assistenzsystems zu gewährleisten.

Typische Anforderungen aus Sicht der Beteiligten sind eine verbesserte Prozessfähigkeit, eine ergonomische Darstellung der benötigten Informationen am Arbeitsplatz, eine Reduktion von Unsicherheit und Belastungen bei den Beschäftigten, eine Verringerung des administrativen Aufwandes in der Arbeitsvorbereitung und eine Steigerung der Arbeitsproduktivität. Gleichzeitig wird erwartet, dass der Aufwand für eine erfolgreiche Implementierung eines Assistenzsystems möglichst gering ist.

Eine hohe Gebrauchstauglichkeit und Benutzerakzeptanz wird vor allem durch eine partizipative Vorgehensweise unter Berücksichtigung von Aufgaben-, Benutzer-, Umgebungs- und Interaktionsmodell eines Assistenzsystems geleistet [5]. Zudem kann eine frühzeitige Beachtung der Optionen bei der Gestaltung eines Montageassistenzsystems über eine Morphologie [5] hilfreich sein.

Von großer Bedeutung sind bei der Entwicklung der Mensch-Maschine-Schnittstelle die Grundsätze der Dialoggestaltung [2]. Ein besonderes Augenmerk ist dabei auf die Individualisierbarkeit des Assistenzsystems zu legen. Ist beispielsweise ein Produkt mit einer hohen Anzahl an Komponenten und Varianten zu montieren, so ist es zumeist sinnvoll, dass ein neuer Beschäftigter in der Anlernphase mit Hilfe des Assistenzsystems Schritt für Schritt durch den Montageprozess geführt wird. Bei Erreichen eines entsprechenden Übungsgrades sollte es möglich sein, in einen „Fortgeschrittenen-Modus“ zu wechseln und nur noch Hilfestellung bei der Auswahl und Montage der Komponenten zu erhalten, zu denen unterschiedliche Varianten vorliegen oder die aus Sicht der Qualität als besonders kritisch gelten.

Ein weiteres Beispiel für eine Individualisierbarkeit ist ein höhenverstellbarer Montagearbeitsplatz, der mit einem projektionsgestützten Assistenzsystem ausgestattet wurde. Meldet sich ein Beschäftigter am Arbeitsplatz an, wird die für ihn optimale Arbeitshöhe automatisch eingestellt. Gleichzeitig passt sich die Projektion des Assistenzsystems an die veränderte Höhe der Arbeitsfläche sowie Position der Materialbereitstellung automatisch an.

In Bezug auf die technische Realisierung eines Montageassistenzsystems ist eine anforderungsgerechte Hardwareauswahl und einfache Systeminstallation von Relevanz (Bild 2). Bei der Hardwareauswahl sind Entscheidungen zu Informationsausgabegeräten (z. B. Projektor), Informationseingabegeräten bzw. Sensoren (z. B. Touch-Display, Mikrofon zur Spracheingabe) zu treffen.

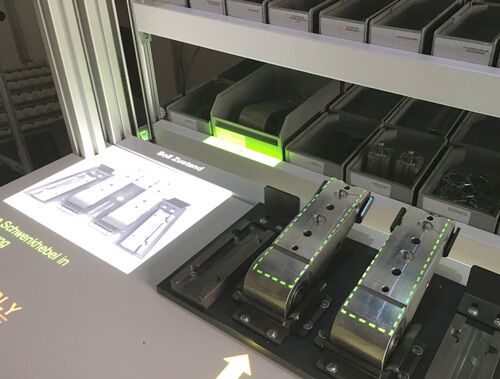

Bild 3 zeigt beispielsweise ein projektionsgestütztes Assistenzsystem mit multimodaler Eingabe über Sprach- und Gestenerkennung sowie Tasteneingaben, in das zusätzlich ein Lichtgitter von Turck integriert wurde. So kann mit Hilfe des Lichtgitters dokumentiert werden, dass der Beschäftigte in den richtigen Behälter gegriffen hat. Zudem kann das Lichtgitter auch als Alternative zu den anderen Eingabemöglichkeiten genutzt werden, indem beim Unterbrechen des Lichtgitters im richtigen Quadranten die als nächstes benötigten Montageinformationen angezeigt werden. Die Installation einzelner Ein- und Ausgabegeräte ist mechanisch so zu lösen, dass diese mit geringem Arbeitsaufwand erfolgen kann.

Die Software von Assembly Solutions ist so gestaltet, dass das Assistenzsystem einfach in ein bestehendes Montagesystem – sei es ein Einzelarbeitsplatz oder eine Steh-Geh-Linie – integriert werden kann. Diese Softwarekonfiguration in Bezug auf den Montageprozess beinhaltet bei dem in Bild 3 dargestellten projektionsgestützten System die softwareseitige Eingabe von Informationen zu den räumlichen Abmaßen der Arbeitsfläche und zur Anordnung und Größenbestimmung von einzelnen Projektionselementen (z. B. für Bilder/ Zeichnungen, Projektion auf das Arbeitsobjekt, Fortschrittsbalken). Darüber hinaus ist die Anordnung und Größe einzelner Behälter im Durchlaufregal für die Pick-by-Light-Projektion über die Software einfach abzubilden.

Nach dieser softwareseitigen Konfiguration der Arbeitsplätze, der Arbeitsmittel und -objekte sowie der Greifbehälter sind in einem nächsten Schritt die Arbeitsprozesse für einzelne Produkte in der Software abzubilden. Zu den einzelnen Arbeitsschritten werden die benötigten Informationen über Bilder, Zeichnungen, Texte oder Darstellungselemente wie Pfeile hinzugefügt. Im Ergebnis entsteht die Anleitung für die Montage eines Produktes oder einer Produktvariante.

Darüber hinaus sind bei der Softwarekonfiguration Informationsbedarfe einzelner Nutzergruppen zu berücksichtigen. Wird beispielsweise während der Montage eine defekte Komponente identifiziert, so kann die Erfassung eines solchen Ereignisses direkt über das Assistenzsystem erfolgen, so dass aus diesen Daten Reports zur Qualität generiert werden können.

Bei der technischen Umsetzung des Assistenzsystems ist ferner eine hohe Systemkompatibilität zu gewährleisten, indem das Assistenzsystem an bestehende IT-Systeme angebunden wird. Über eine direkte oder indirekte Schnittstelle zu einem ERP- oder PPS-System werden Auftragsdaten eingelesen, um die richtige Montageanleitung aufzurufen.

Alternativ kann die Montageanleitung auch über die Identifikation einer ersten Komponente (z. B. Gehäuseboden) ausgelöst werden, wenn von dieser Komponente oder ihrer Kennung (Barcode, Art.-Nr. usw.) auf die Produktkonfiguration geschlossen werden kann oder die Auftragsinformationen über einen an der Komponente angebrachten RFID-Transponder bereitgestellt werden.

Neben dem automatischen Einlesen von Auftragsdaten und Rückmelden von fertig montierten Produkten bzw. Aufträgen kann es bei einer hohen Variantenvielfalt oder kundenindividuellen Produktkonfiguration sinnvoll sein, eine Anbindung des Assistenzsystems an einen Produktkonfigurator oder ein PLM-System vorzunehmen, damit Montageanleitungen dynamisch generiert werden können und Produktänderungen automatisch im Assistenzsystem berücksichtigt werden. Durch eine solche Integration des Assistenzsystems in die bestehenden IT-Systeme wird ein wichtiger Beitrag zur Gestaltung durchgängig digitaler Prozessketten als eine Vision der Industrie 4.0 geleistet.

Fazit

Die Arbeit in der manuellen Montage wird sich durch den Einsatz von Assistenzsystemen deutlich verändern. Assistenzsysteme können entscheidend dazu beitragen, die Wettbewerbsfähigkeit von manuellen Montagearbeitsplätzen in Hochlohnländern zu erhalten. Gleichzeitig bieten Montageassistenzsysteme die Möglichkeit, Belastungssituationen und Unsicherheiten zu reduzieren, indem den Beschäftigten beispielsweise erweiterte Arbeitsinhalte übertragen werden.

Literatur

[1] Bannat, A.: Ein Assistenzsystem zur digitalen Werker-Unterstützung in der industriellen Produktion. Diss. TUM, München, 2014

[2] DIN EN ISO 9241-110:2008-09: Ergonomie der Mensch-System-Interaktion; Teil 110: Grundsätze der Dialoggestaltung. Berlin: Beuth, 2008

[3] DIN EN ISO 9241-210:2011-01: Ergonomie der Mensch-System-Interaktion; Teil 210: Prozess zur Gestaltung gebrauchstauglicher interaktiver Systeme. Berlin: Beuth, 2011

[4] Hacker, W.: Arbeitspsychologie – Psychische Regulation von Arbeitstätigkeiten. Bern, Stuttgart, Toronto: Hans Huber, 1986

[5] Hinrichsen, S.; Riediger, D.; Unrau, A.: Assistance Systems in Manual Assembly. In: Villmer, F.-J.; Padoano, E. (Hrsg.): Production Engineering and Management. Proceedings 6th International Conference. 29.-30.09.2016 in Lemgo, Germany, Publication Series in Direct Digital Manufacturing, Volume 01/2016, S. 3 - 14

[6] Hinrichsen, S.; Riediger, D.; Unrau, A.: Entwicklung und Auswahl von Montageassistenzsystemen. In: Gesellschaft für Arbeitswissenschaft e.V. (Hrsg.): Soziotechnische Gestaltung des digitalen Wandels – kreativ, innovativ, sinnhaft. Bericht zum 63. Frühjahrskongress der Gesellschaft für Arbeitswissenschaft e.V. (GfA) vom 15. - 17. Februar 2017 in Brugg

[7] Kölz, M.; Bächler, A.; Kurtz, P.; Hörz, T.: Entwicklung eines interaktiv, adaptiven Montageassistenzsystems. In: Gesellschaft für Arbeitswissenschaft e.V. (Hrsg.): Verantwortung für die Arbeit der Zukunft. Bericht zum 61. Kongress der Gesellschaft für Arbeitswissenschaft e.V. (GfA) vom 25. - 27. Februar 2015 in Karlsruhe, Dortmund: GfA-Press

[8] Lotter, B.: Einführung. In: Lotter, B.; Wiendahl, H.-P. (Hrsg.): Montage in der industriellen Produktion - Ein Handbuch für die Praxis. 2. Aufl. Berlin, Heidelberg: Springer, 2012, S. 1 – 8

[9] Müller, R.; Vette, M.; Mailahn, O.; Ginschel, A.; Ball, J.: Innovative Produktionsassistenz für die Montage - Intelligente Werkerunterstützung bei der Montage von Großbauteilen in der Luftfahrt. In: wt Werkstattstechnik online. 104, H. 9, Düsseldorf: Springer-VDI, 2014, S. 552 - 560

[10] Reinhart, G.; Shen, Y.; Spillner, R.: Hybride Systeme – Arbeitsplätze der Zukunft. Nachhaltige und flexible Produktivitätssteigerung in hybriden Arbeitssystemen. In: wt Werkstattstechnik online. 103, H. 6, Düsseldorf: Springer-VDI 2013, S. 543 – 547

[11] Samulowitz, M.: Kontextadaptive Dienstnutzung in Ubiquitous Computing Umgebungen. Diss. TUM, München, 2002

[12] Schlick, C.; Bruder, R.; Luczak, H.: Arbeitswissenschaft. Berlin, Heidelberg: Springer, 2010

[13] Wiesbeck, M.: Struktur zur Repräsentation der Montagesequenzen für die situationsorientierte Werkerführung. Diss. TUM, München: Herbert Utz, 2014

[14] Wölfle, M.: Kontextsensitive Arbeitsassistenzsysteme zur Informationsbereitstellung in der Intralogistik. Diss. TUM, München, 2014