Verfasser: Prof. Dr.-Ing. Sven Hinrichsen, Professor für Industrial Engineering an der Hochschule Ostwestfalen-Lippe und Daniel Riediger, B.Eng., Wissenschaftlicher Mitarbeiter im Labor für Industrial Engineering der Hochschule Ostwestfalen-Lippe

Der anforderungsgerechten Montagesystemgestaltung kommt sowohl aus Arbeitgeber- als auch aus Arbeitnehmersicht eine große Bedeutung zu. Der Prozess der Gestaltung eines neuen Montagesystems erfolgt allerdings in vielen Betrieben – insbesondere wenn die Funktion des Industrial Engineering nur unzureichend ausgeprägt ist – wenig methodengestützt, so dass das Risiko der Entwicklung von suboptimalen Gestaltungslösungen groß ist. Das neu entwickelte REFA-Standardprogramm Montagesystemgestaltung soll Beschäftigten, die Planungsfunktionen in der Produktion ausüben, eine Hilfestellung bei der anforderungsgerechten Gestaltung von Montagesystemen liefern. Grundzüge dieses neuen Standardprogramms werden in diesem Beitrag dargestellt.

Ausgangssituation und Bedeutung der Montage

Im deutschen Verarbeitenden Gewerbe sind über sieben Millionen Menschen beschäftigt. Zudem trägt auch seine hohe Exportquote von rund 45% zur großen volkswirtschaftlichen Bedeutung dieses Wirtschaftsbereichs bei [8].

Die Unternehmen der großen Branchen des Verarbeitenden Gewerbes (z. B. elektrotechnische Industrie, Maschinenbau, Automobilindustrie) verfügen meist über große Montagebereiche. Durch den anhaltenden Trend zu komplexer werdenden Produkten mit steigender Variantenvielfalt und sinkenden Losgrößen erfolgt die Montage – trotz vergleichsweise hoher Personalkosten am Wirtschaftsstandort Deutschland – vielfach manuell oder teilautomatisiert. Ein Outsourcing oder eine Verlagerung der Montagefunktion ins Ausland kommt meist nicht in Frage, da sich die Montage am Ende der Wertschöpfungskette eines Betriebes befindet, eine vergleichsweise hohe logistische und organisatorische Komplexität aufweist und ein »Outsourcing« sich daher auch negativ auf die Liefertermintreue auswirken kann.

Aufgrund der vielen Beschäftigten in manuellen oder hybriden Montagebereichen und den sich daraus ergebenden wirtschaftlichen und arbeitswissenschaftlichen Fragestellungen kommt der anforderungsgerechten Montagesystemgestaltung sowohl aus Arbeitgeber- als auch aus Arbeitnehmersicht eine große Bedeutung zu. Der Prozess der Gestaltung eines neuen Montagesystems erfolgt hingegen in vielen Betrieben – insbesondere wenn die Funktion des Industrial Engineering nur unzureichend ausgeprägt ist – wenig methodengestützt, so dass das Risiko der Entwicklung von suboptimalen Gestaltungslösungen groß ist.

Anforderungen an das REFA-Standardprogramm

Das neu entwickelte REFA-Standardprogramm soll Beschäftigten, die Planungsfunktionen in der Produktion ausüben, eine Hilfestellung bei der Montagesystemgestaltung liefern und den nachfolgend aufgeführten Anforderungen Rechnung tragen.

Das REFA-Standardprogramm „Montagesystemgestaltung“ soll

- sich am REFA-Standardprogramm Arbeitssystemgestaltung orientieren, das sich auf beliebige Arbeitssysteme bezieht;

- von einem sozio-technischen System ausgehen, so dass technische, organisatorische und personelle Aspekte berücksichtigt werden;

- zu einer hohen Effektivität (Erreichen einer anforderungsgerechten Systemgestaltung) und einer hohen Effizienz (Zielerreichung bei möglichst geringem Ressourceneinsatz) führen;

- dazu beitragen, einen wirtschaftlichen Automationsgrad zu bestimmen;

- Investitionsrechnungen beinhalten, um – unter Annahme der Richtigkeit der Planungsgrundlagen – die wirtschaftlichste Planvariante auswählen zu können.

Aufbau des REFA-Standardprogramms

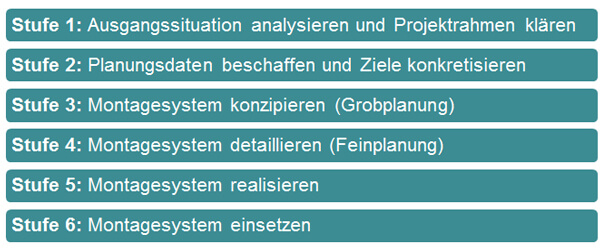

Das REFA-Standardprogramm Montagesystemgestaltung umfasst – analog zum REFA-Standardprogramm Arbeitssystemgestaltung (vgl. [6], S. 9) – sechs Stufen (Bild 1).

Jede Stufe besteht aus einer Mehrzahl von Schritten, denen zumeist Methoden, Checklisten und/oder Gestaltungsempfehlungen zugeordnet sind.

Stufe 1: Ausgangssituation analysieren und Projektrahmen klären

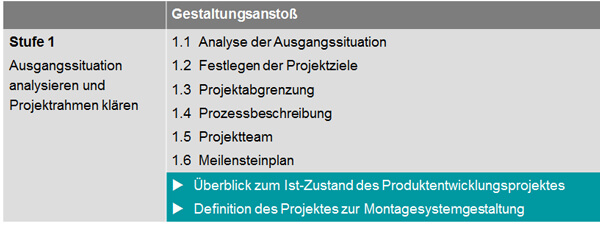

Die Stufe 1 des Standardprogramms hat eine erste Analyse der Ausgangssituation und die Klärung des Projektrahmens zum Gegenstand.

Die Ausgangssituation (Schritt 1.1) ist zu analysieren, um sich einen Überblick zu der anstehenden Aufgabe zu verschaffen. Dazu werden der Status des Produktentwicklungsprojektes und wichtige Meilensteine ermittelt. Es wird direkt zu Beginn geklärt, ob in der Vergangenheit bereits Montagesysteme für Produkte mit ähnlichen Merkmalen entwickelt wurden, so dass gegebenenfalls bereits auf bestehendes Wissen zurückgegriffen werden kann. Zudem werden wichtige Rahmenbedingungen für das Projekt zusammengetragen, die als Basis für die weitere Planung dienen. Dabei sind beispielweise Fragen zum maximal vorgesehenen Investitionsvolumen, zum möglichen Standort des Montagesystems oder zur vorgesehenen Fläche zu stellen.

Die Klärung des Projektrahmens umfasst gemäß Bild 2 das Festlegen von Projektzielen, die inhaltliche Abgrenzung des Projektes, die Erstellung einer Prozessbeschreibung, die Zusammenstellung des Projektteams sowie die Entwicklung des Meilensteinplans.

Nach Durchführung der Stufe 1 liegen ein geklärter Projektrahmen und eine erste Beschreibung der Projektaufgabe vor. Zudem haben sich die Projektverantwortlichen einen Überblick zur Ausgangssituation und zu wichtigen Rahmenbedingungen verschafft.

Stufe 2: Planungsdaten beschaffen und Ziele konkretisieren

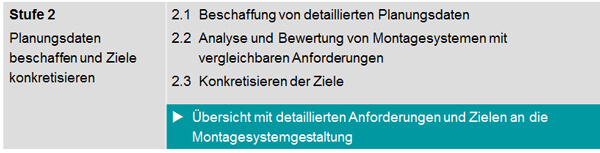

Die Stufe 2 des REFA-Standardprogramms Montagesystemgestaltung beinhaltet entsprechend Bild 3 die Beschaffung von detaillierten Planungsdaten, die Analyse und Bewertung von Montagesystemen mit vergleichbaren Anforderungen und das Konkretisieren der Ziele.

Die Beschaffung von detaillierten Planungsdaten bildet den ersten Schritt und bezieht sich auf Produkt, Mengengerüst, Standortfaktoren, Beschaffungslogistik, Distributionslogistik sowie Produktionsplanung und -steuerung. Die vorliegenden Checklisten berücksichtigen dabei auch Punkte aus einer Checkliste von Konold und Reger ([1], S. 35f.).

In einem zweiten Schritt der Stufe 2 des REFA-Standardprogramms ist die Analyse und Bewertung von Montagesystemen mit vergleichbaren Anforderungen vorzunehmen. Dieser Schritt wird durchgeführt, um von den Erfahrungen aus abgeschlossenen Projekten der Montagesystemplanung zu profitieren. Im Ergebnis wird vorhandenes Wissen explizit gemacht, so dass es im Projektverlauf genutzt werden kann.

Abschließend sind in Schritt 3 der Stufe 2 des Standardprogramms die in Stufe 1 formulierten Ziele zu konkretisieren, so dass am Ende der Stufe 2 die Anforderungen an die Montagesystemgestaltung im Detail aufgelistet werden.

Stufe 3: Montagesystem konzipieren (Grobplanung)

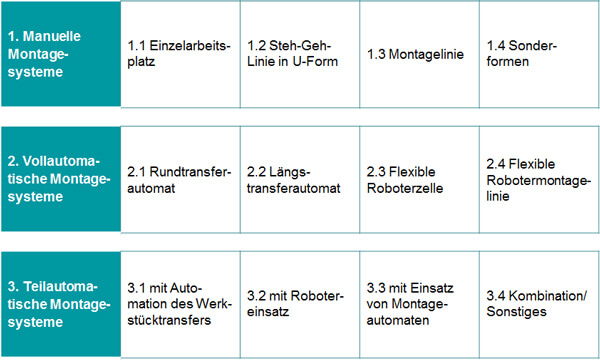

In der betrieblichen Praxis sind vielfältige Gestaltungslösungen von Montagesystemen vorzufinden. Im Rahmen der Stufe der Grobkonzeptionierung des Montagesystems ist es für den Methodenanwender entscheidend, im Ergebnis zu einem anforderungsgerechten Montagekonzept zu gelangen, ohne sich bereits mit Detailfragen der Gestaltung auseinandersetzen zu müssen. Dazu werden insgesamt vier Schritte durchlaufen (Bild 4). Die ersten drei Schritte liefern weitere Planungsdaten, die eine Voraussetzung für die Bestimmung des Montagekonzeptes sind.

Im Rahmen des vierten Schrittes, der Bestimmung des Montagekonzeptes, werden Grundformen der Montage betrachtet. Dabei werden in Anlehnung an Konold und Reger ([1], S. 48ff.) sowie Lotter ([3], [4]) für bewegliche Montageobjekte die in Bild 5 aufgeführten Grundtypen von Montagesystemen unterschieden.

Teilautomatische Systeme werden auch als hybride Montagesysteme bezeichnet [5]. In diesen werden einzelne Funktionen manuell, andere über Betriebsmittel automatisch ausgeführt.

Der Automationsgrad – manuell, automatisiert, teilautomatisiert (siehe Bild 5) – wird beispielsweise gemäß Bild 6 mit Hilfe von sieben Einflussgrößen bestimmt ([1], S. 42ff.).

Eine hohe Absatzmenge, ein langer Produktlebenszyklus, ein hohes zur Verfügung stehendes Investitionsvolumen und hohe Personalkostensätze am Montagestandort sprechen für eine Vollautomation der Montage.

Eine hohe Teileanzahl und damit hohe Komplexität der Montageaufgabe, schwierig auszuführende Montagevorgänge (z.B. geringe Formstabilität, keine Symmetrie des Fügeteils; vgl. hierzu [7], S. 76) sowie eine hohe Anzahl an Produktvarianten sind Merkmalsausprägungen, die für eine manuelle Ausführung der Montagetätigkeit sprechen.

![Bild 6: Bestimmen des Automationsgrades über Einflussgrößen (in Anlehnung an [2], S. 3) Bild 6: Bestimmen des Automationsgrades über Einflussgrößen (in Anlehnung an [2], S. 3)](/images/blog/industrial/030-montagesystemgestaltung-6.jpg)

Im Ergebnis der dritten Stufe des REFA-Standardprogramms liegt ein Grobkonzept zum Montagesystem vor.

Stufe 4: Montagesystem detaillieren (Feinplanung)

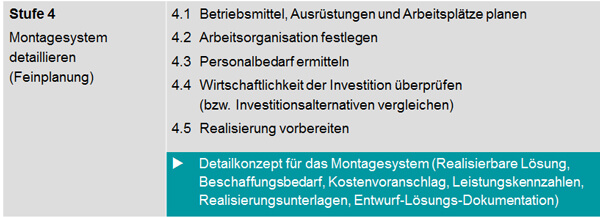

Die Stufe 4 des REFA-Standardprogramms Montagesystemgestaltung beinhaltet gemäß Bild 7 die Detailplanung des Montagesystems. Als Ergebnis der Stufe liegt ein detailliertes Konzept für ein Montagesystem vor, welches einen Kostenvoranschlag, Leistungskennzahlen und Realisierungsunterlagen wie Zeichnungen enthält und den Beschaffungsbedarf auflistet.

Stufe 5: Montagesystem realisieren

Die Stufe 5 des REFA-Standardprogramms beinhaltet die Realisierung des Montagesystems und umfasst folgende Inhalte:

- Betriebsmittel und Ausrüstung beschaffen bzw. bauen

- Arbeitssysteme auf- bzw. umbauen

- Personal qualifizieren

- Entgelt- und Arbeitszeitlösung entwickeln und vereinbaren

- Arbeitsunterlagen bereitstellen (Fertigungs- und Prüfanweisungen)

- Probebetrieb durchführen

- Erste Datenermittlungen durchführen (Prozess-, Leistungs-, Belastungsdaten, ...)

- Probleme erfassen, bewerten und beseitigen.

Am Ende der Stufe 5 liegt ein den Anforderungen entsprechendes Montagesystem vor, welches getestet und in Betrieb genommen wurde.

Stufe 6: Montagesystem einsetzen

Die Stufe 6 des REFA-Standardprogramms hat den Anlauf und Einsatz des Montagesystems zum Gegenstand. Folgende Inhalte sind dieser Stufe zugeordnet:

- Übergabe an den Prozessverantwortlichen

- Erfolgskontrolle durchführen

- Kontinuierlicher Verbesserungsprozess (KVP)

- Projektdokumentation erstellen

- Sicherung relevanter Daten und Teillösungen zur weiteren Nutzung.

Mit der Stufe 6 wird das Projekt zur Montagesystemgestaltung abgeschlossen, da nach erfolgreichem Systemanlauf die Verantwortung vom Projektleiter auf den Prozessverantwortlichen übertragen wird.

Fazit

Das in diesem Beitrag skizzierte REFA-Standardprogramm Montagesystemgestaltung unterstützt den gesamten Gestaltungsprozess. Im Rahmen der Grob- und Detailkonzeptionierung können allerdings vielfach nur qualitative Gestaltungshinweise gegeben werden. Zwar sind wichtige Einflussgrößen – beispielsweise in Bezug auf den Automationsgrad (Bild 6) – bekannt, allerdings fehlen vielfach empirische Grundlagen für mathematische Modelle oder Entscheidungsbäume, mit denen ausgehend von den Ausprägungen einzelner Einflussgrößen ein anforderungsgerechtes Montagekonzept ausgewählt und anschließend spezifiziert werden kann.

Modul im REFA-Techniker-Seminar „Gestaltung von Produktionssystemen mit REFA“

Das dargestellte REFA-Standardprogramm Montagesystemgestaltung ist Bestandteil des neuen REFA-Techniker-Seminars „Gestaltung von Produktionssystemen mit REFA“.

In dem zweitägigen Modul „Anforderungsgerechte Arbeitssystemgestaltung“ wird – aufbauend auf Grundlagen zur Arbeitssystemgestaltung – das REFA-Standardprogramm Montagesystemgestaltung vermittelt. Die Seminarteilnehmer lernen, wie sie ausgehend von einem Planungsauftrag ein anforderungsgerechtes Montagesystem entwickeln, realisieren und einsetzen. Dazu wenden sie in den unterschiedlichen Stufen des Standardprogramms entsprechende Methoden und Hilfsmittel an. Die Vermittlung der einzelnen Stufen des Standardprogramms wird über eine durchgängige Planungsaufgabe, die in Kleingruppen zu bearbeiten ist, unterstützt.

>>> zum Seminar "Gestaltung von Produktionssystemen mit REFA"!

Literatur

[1] Konold, P.; Reger, H.: Praxis der Montagetechnik – Produktdesign, Planung, Systemgestaltung. 2. Aufl. Wiesbaden: Vieweg, 2003

[2] Lotter, B.: Einführung. In: Lotter, B.; Wiendahl, H.-P. (Hrsg.): Montage in der industriellen Produktion - Ein Handbuch für die Praxis. 2. Aufl. Berlin, Heidelberg: Springer, 2012 S. 1 - 8

[3] Lotter, B.: Manuelle Montage von Kleingeräten. In: Lotter, B.; Wiendahl, H.-P. (Hrsg.): Montage in der industriellen Produktion - Ein Handbuch für die Praxis. 2. Aufl. Berlin, Heidelberg: Springer, 2012, S. 109 - 146

[4] Lotter, B.: Manuelle Montage von Großgeräten. In: Lotter, B.; Wiendahl, H.-P. (Hrsg.): Montage in der industriellen Produktion - Ein Handbuch für die Praxis. 2. Aufl. Berlin, Heidelberg: Springer, 2012, S. 147 - 165

[5] Lotter, E.: Hybride Montagesysteme. In: Lotter, B.; Wiendahl, H.-P. (Hrsg.): Montage in der industriellen Produktion - Ein Handbuch für die Praxis. 2. Aufl. Berlin, Heidelberg: Springer, 2012, S. 167 - 193

[6] REFA-Bundesverband e.V.: REFA-Grundausbildung 2.0 – Lehrunterlage zu Teil 2A: Ermittlung und Anwendung von Prozessdaten. Modul 2: Arbeitssystemgestaltung. Darmstadt, 2014

[7] Ross, P.: Bestimmung des wirtschaftlichen Automatisierungsgrades von Montageprozessen in der frühen Phase der Montageplanung. München, 2002

[8] Statistisches Bundesamt (Hrsg.): Statistisches Jahrbuch – Deutschland und Internationales. Wiesbaden, 2014