Verfasser: Martin Könneker, Hochschule Ostwestfalen-Lippe, Fachbereich Produktion und Wirtschaft, Labor für Industrial Engineering, Lemgo und Prof. Dr. Wilfried Jungkind, Hochschule Ostwestfalen-Lippe, Fachbereich Produktion und Wirtschaft, Labor für Industrial Engineering, Lemgo

Unternehmen, insbesondere kleine und mittlere (KMU), sind zunehmend mit nicht oder kaum beeinflussbaren externen Herausforderungen konfrontiert. Globalisierung (Wettbewerbsdruck, Preisverfall, Verknappung von Ressourcen), Individualisierung (in Bezug auf Produkte und Dienstleistungen) sowie steigende Ansprüche an die Lieferqualität (Zwang zur späten Produktauslegung, Reduzierung von Lieferzeiten) verlangen den Unternehmen einiges ab.

Betriebliche Herausforderungen in Bezug auf Betriebsmittel

Speziell vom Betriebsmittelmanagement sind folgende Anforderungen zu bewältigen (vgl. [1], S. 16 f.; [3], S. 36; [5], S. 185 f.):

- Erhöhen der Wirtschaftlichkeit (Reduzieren von Kosten, Steigern der Auslastung und der Produktivität)

- Verbessern der Flexibilität / Variabilität (Umgang mit steigender Produktvielfalt, Reduzieren von Losgrößen, Beherrschen von Prozesskomplexität, Erhöhen der Wandlungsfähigkeit)

- Steigern der Qualität (Sicherstellen der Liefer- und Reaktionsfähigkeit auf Absatzschwankungen, Steigern der Liefertreue, insbesondere der Liefertermintreue)

- Steigern der Geschwindigkeit (Reduzieren von Durchlaufzeiten, Senken von Beständen).

Diesen Herausforderungen kann man auf Dauer nicht nur mit Neuinvestitionen, punktuellen Optimierungsmaßnahmen an Engpassmaschinen oder mit Zusatzschichten und Überstunden begegnen.Solche Ansätze sind kostenintensiv und führen nur eingeschränkt zu einer dauerhaften Erhöhung der notwendigen Flexibilität.

Notwendig ist vielmehr ein umfassendes Konzept zum Management von Betriebsmitteln, um die Verfügbarkeit von Betriebsmitteln nachhaltig zu erhöhen und deren Erhaltung während der Lebenszeit durch vorbeugende und zustandsabhängige Instandhaltung unter Beteiligung der Mitarbeiter sicherzustellen.

Das REFA-Standardprogramm Betriebsmittelmanagement bietet die Möglichkeit, auf systematisch analysierte betriebliche Schwachstellen gezielt mit passenden Methoden zur Gestaltung reagieren zu können und den Erfolg der Maßnahmen messbar zu machen.

Aufbau des REFA-Standardprogramms Betriebsmittelmanagement

Das REFA-Standardprogramm Betriebsmittelmanagement ist in drei aufeinander aufbauende Hauptschritte untergliedert:

- Im ersten Schritt „Analyse von Verlusten bei maschinellen Bearbeitungsprozessen“ werden mögliche Vorgehensweisen zur Ermittlung von Potenzialen aufgezeigt.

- Der zweite Schritt dient dem Eliminieren / Reduzieren von Verlusten bei maschinellen Bearbeitungsprozessen.

- Der dritte Schritt zeigt auf, wie eine Organisation des Betriebsmittelmanagements in einem Unternehmen implementiert werden kann.

Die Basis des Standardprogramms bilden die 16 Verlustarten bei maschinellen Bearbeitungsprozessen. Diese können in die Gruppen „Verluste durch das Betriebsmittel“, „Verluste durch menschliche Arbeit“ und „Verluste durch Ressourcen“ unterteilt werden (vgl. [4] und [2]).

Die Verluste durch Ressourcen haben im REFA-Standardprogramm Betriebsmittelmanagement eine untergeordnete Relevanz. Ihre Bearbeitung ist häufig mit hohen Kosten verbunden, und die Einsparungen sind oft eher gering.

Kern des Standardprogramms sind drei Matrizen, mit denen Verluste in maschinellen Bearbeitungsprozessen identifiziert und bearbeitet werden können.

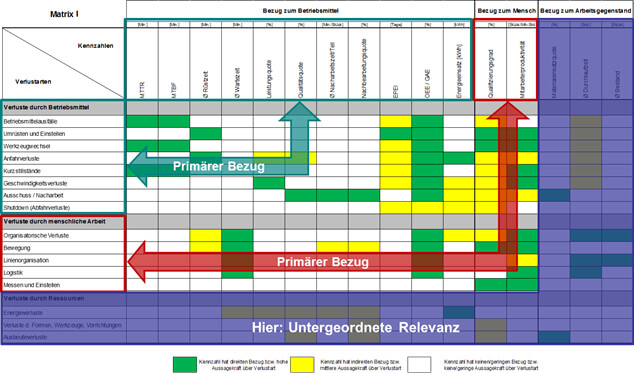

Matrix I „Verlustarten – Kennzahlen“ ordnet den Verlustarten mögliche Kennzahlen zur Messung zu (Bild 1). In den Zeilen der Matrix sind die 16 Verlustarten aufgeführt, in den Spalten die ausgewählten Kennzahlen. Kennzahlen, die eine besondere Eignung für die Messung einer Verlustart besitzen, sind im entsprechenden Feld grün eingefärbt. Die ersten elf Kennzahlen beziehen sich auf das Betriebsmittel selbst und sind daher auch primär den acht Verlusten durch Betriebsmittel zugeordnet. Die Kennzahlen mit Bezug zum Menschen korrelieren dementsprechend stark mit Verlusten durch menschliche Arbeit.

Mit der Matrix II „Kennzahlen – Methoden“ können den Kennzahlen (entsprechend Matrix I) Methoden zur Analyse und Gestaltung zugeordnet werden. Für Analysezwecke sind dies beispielsweise Multimomentaufnahme, Selbstaufschreibung, Ablaufanalyse nach REFA, Rüstanalyse, Qualifizierungsmatrix oder Wertstromanalyse.

Für die Gestaltungphase werden z. B. die 5S-Methode, Rüsteliminierung nach REFA, Fehlervermeidung/Poka Yoke oder autonome Instandhaltung systematisch zugeordnet. Wie in Matrix I gibt die Einfärbung der Felder die Eignung der Analyse- oder Gestaltungsmethode zur Bestimmung bzw. Beeinflussung der jeweiligen Kennzahl an.

Matrix III „Verlustarten – Methoden“ ordnet den Verlustarten direkt Analyse- und Gestaltungsmethoden zu. Die Einfärbung der Eignung erfolgt entsprechend der Einfärbungen in den Matrizen I und II.

Arbeiten mit dem REFA-Standardprogramm Betriebsmittelmanagement

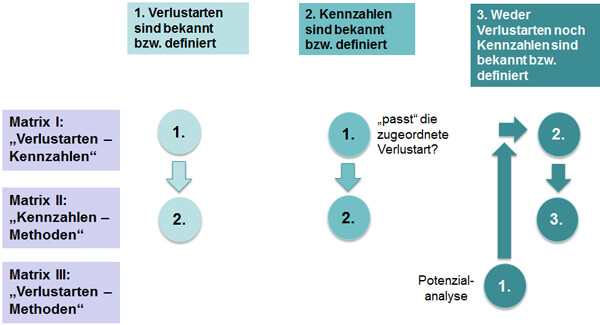

Im ersten Schritt des REFA-Standardprogramms Betriebsmittelmanagement können zur Analyse von maschinellen Bearbeitungsprozessen entsprechend Bild 2 drei mögliche Vorgehensweisen gewählt werden:

- Wenn Verlustarten bei der maschinellen Bearbeitung bekannt bzw. definiert sind, können mithilfe der Matrix I „Verlustarten – Kennzahlen“ geeignete Kennzahlen zu deren Bewertung ausgewählt werden. Mittels der Matrix II „Kennzahlen – Methoden“ sind dann den Kennzahlen Methoden zur Detailanalyse zuzuordnen.

- Sind bereits Kennzahlen zu maschinellen Bearbeitungsprozessen bekannt bzw. definiert, kann unter Verwendung der Matrix I „Verlustarten – Kennzahlen“ geprüft werden, welche Verlustarten betroffen sein können. Anschließend können, wie in Vorgehensweise 1 beschrieben, Methoden zu Detailanalysen ausgewählt werden.

- Sind weder Verlustarten noch Kennzahlen bekannt, können die Methoden zur Potenzialanalyse aus Matrix III „Verlustarten – Methoden“ eingesetzt werden, um ein erstes Bild zu erhalten und grob auftretende Verlustarten identifizieren zu können. Anschließend wird mit der Detailanalyse entsprechend der Vorgehensweise 1 fortgefahren.

Nachdem die Analyse abgeschlossen ist sowie entsprechende Verlustarten identifiziert und mit Kennzahlen quantifiziert worden sind, erfolgt der zweite Schritt des REFA-Standardprogramms Betriebsmittelmanagement.

Nun werden Methoden zur Gestaltung der Betriebsmittelprozesse festgelegt. Dazu finden die Matrizen II „Kennzahlen – Methoden“ oder Matrix III „Verlustarten – Methoden“ Anwendung. Mit ihrer Hilfe können geeignete kurz- bis mittelfristig einsetzbare und mit überschaubarem finanziellen Aufwand verbundene Methoden ausgewählt werden. Darüber hinaus werden aber auch Methoden mit höherem zeitlichem und finanziellem Aufwand angegeben. Die umgesetzten Maßnahmen sind mit den entsprechenden Kennzahlen zu bewerten.

Im dritten Schritt des REFA-Standardprogramms Betriebsmittelmanagement wird die Einführung einer Organisation des Betriebsmittelmanagements im Unternehmen beschrieben. Dies beinhaltet in der Vorbereitung die Einbindung des Betriebsmittelmanagements in die Vision, Unternehmensgrundsätze und Unternehmensziele sowie die Verteilung von Aufgaben, Rollen und Pflichten der einzelnen betrieblichen Funktionen.

In einer Piloteinführung findet dann die Bearbeitung der Betriebsmittelverluste unter Anwendung der festgelegten Organisationsstruktur statt. Auf Basis der Ergebnisse und der Erfolgsfaktoren aus der Piloteinführung wird die ausgewählte Struktur auf das gesamte Unternehmen ausgeweitet und fortlaufend im Rahmen des kontinuierlichen Verbesserungsprozesses evaluiert und angepasst.

Modul im REFA-Techniker-Seminar „Optimieren der Wertschöpfung“

Das Standardprogramm ist Bestandteil des neuen REFA-Techniker-Seminars „Optimieren der Wertschöpfung mit REFA“.

In diesem Modul werden die Teilnehmer zunächst mit den 16 Verlustarten vertraut gemacht und lernen die Philosophie der „Total Productive Maintenance (TPM)“ kennen. Das zuvor kurz und ausschnitthaft beschriebene Standardprogramm Betriebsmittelmanagement ist Kern des Moduls. Die Teilnehmer lernen, wie mit den Matrizen gearbeitet wird. Dadurch können sehr gezielt und schnell die richtigen Kennzahlen, Analysemethoden und Maßnahmen gefunden werden. Die wesentlichen Kennzahlen und Methoden werden detailliert behandelt.

Auf dieser Basis bearbeiten die Teilnehmer anschließend die Fallstudie „Spritzgießmaschine“ in einer rechnergestützten Simulation mit realen Datensätzen. Die Ausgangssituation ist – wie oft in der Realität – bewusst eher „offen“ gehalten worden. Agiert wird in bis zu zwölf Optimierungsrunden (entspricht 12 Monaten) mit Analyse- und Gestaltungsaktivitäten.

Die Teams können ihre Erfolge anhand von Kennzahlen (OEE, Umsatz, Stückzahl, Gutteile, Nacharbeit und Ausschuss, aber auch monetärer Aufwand für die gewählten Maßnahmen) jeweils überprüfen. Da die Teams untereinander im Wettbewerb stehen, sind die Strategien oft unterschiedlich. Diese verschiedenen Strategien und die damit erzielten Ergebnisse werden laufend reflektiert und miteinander diskutiert. Die Teilnehmer erhalten damit Anwendungssicherheit im Umgang mit dem Standardprogramm, um es dann auch in ihren Betrieben qualifiziert einzusetzen.

Zum Schluss des Moduls wird erläutert, wie die Organisation eines Betriebsmittelmanagements in einem Unternehmen in mehreren Stufen implementiert werden sollte.

Die Rückmeldungen von Teilnehmern des Moduls sind bislang sehr positiv. Einige haben das Standardprogramm umgehend angewendet und zeitnah nachhaltige Erfolge erzielt.

Literatur

[1] Erlach, K.: Wertstromdesign – Der Weg zur schlanken Fabrik. 2. Auflage, Heidelberg, Berlin: Springer-Verlag, 2010

[2] May, C.; Schimek, P.: Total Productive Management. Ansbach: CETPM Publishing, 2009

[3] Prynda, M.; Sandrock, S.: Mitarbeiterbefragungen als strategisches Instrument der Personalarbeit – Einsatzoptionen, Vorgehen, Chancen. In: Betriebspraxis & Arbeitsforschung (2012), Nr. 214, S. 36

[4] Reitz, A.: Lean TPM. München: mi-Fachverlag, 2008

[5] Reuber, M.: Company Quick Check – Getting a Quick Overview to Rationalisation Potentials! In: Riegel, A./Nicolich, M. (Hrsg.): Production Engineering and Management in Furniture Industry. In: Schriftenreihe Logistik, Band 8/2012. Lemgo 2012, S. 185-194