Verfasser: Prof. Dr.-Ing. Patrick Balve, Professor für Logistikplanung und Organisation an der Hochschule Heilbronn, Patrick Färber, Absolvent des Studiengangs Produktion und Prozessmanagement, Gunther Leontiev und Thomas Duba, Anwendungstechniker bei der Karl Marbach GmbH & Co. KG, Heilbronn

Die Karl Marbach GmbH & Co. KG produziert Werkzeuge für Stanzmaschinen zur Verpackungsherstellung. Beim Einsatz der Stanzmaschinen müssen aufwendige Umrüst- und Einrichteprozesse durchlaufen werden. Diese bestehen aus bis zu 150 Einzelschritten mit einer Gesamtdauer von rund einer Stunde, in Einzelfällen sogar bis zu vier Stunden.

Der vorliegende Beitrag beschreibt eine auf der SMED-Methodik basierende Untersuchung, in deren Rahmen zunächst übliche Rüstwechselszenarien durch Kundenbesuche identifiziert wurden. Im nächsten Schritt wurde im Marbach-Trainingscenter ein typischer Rüstwechselprozess nachgebildet und dessen Zeitverlauf durch Videoaufnahmen detailliert analysiert. Durch darauf aufbauende arbeitsorganisatorische Optimierungen gelang es, den Gesamtprozess auf rund ein Viertel der ursprünglichen Zeit zu reduzieren. Abschließend wird die Wirtschaftlichkeit der getroffenen Maßnahmen untersucht.

Die Karl Marbach GmbH & Co. KG

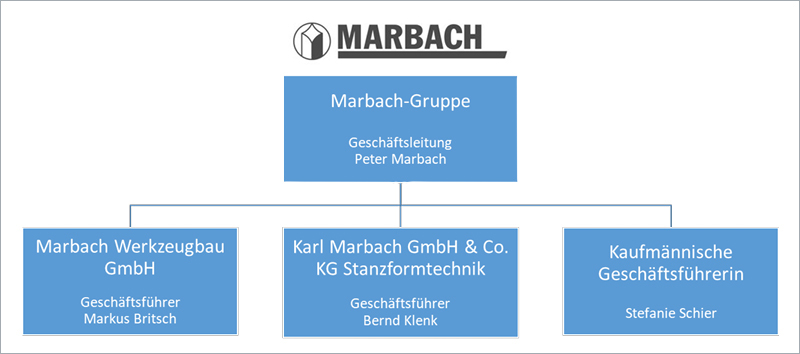

Die Karl Marbach GmbH & Co. KG [1] wurde 1923 in Heilbronn durch Karl Marbach Senior gegründet. Im Jahre 1960 erweiterte Marbach sein vorhandenes Portfolio um Thermoformzieh- und Stanzwerkzeuge. Dies war die Geburtsstunde des Unternehmensbereichs Werkzeugbau bei Marbach. Beide Unternehmen sind in der Marbach-Gruppe vereint, aber eigenständige Unternehmen (Abbildung 1). Mit 1.500 Mitarbeitern weltweit setzt Marbach den Benchmark in seiner Branche. Marbach ist aus der Welt der Verpackung nicht mehr wegzudenken. Marbach-Stanzformtechnik stellt Stanzformen, Ausbrechwerkzeuge (AWZ) und Nutzentrennwerkzeuge (NTW) für Stanzmaschinen her. Es werden Werkzeuge für unterschiedliche Verpackungsarten aus Karton oder Wellpappe hergestellt. Die Verpackungen finden ihren Einsatz unter anderem in der Lebensmittelindustrie, in der Pharmaindustrie, in der Kosmetikindustrie, aber auch in der Zigarettenindustrie. Durch die von Marbach eingesetzten Werkzeugtechnologien wird die Zurichtezeit minimiert und in der Folge auch die Rüstzeit gesenkt. In diesem Bestreben hat Marbach in den letzten Jahrzehnten viele neue Technologien entwickelt, die sich zu Marktstandards entwickelt haben.

Abbildung 1: Struktur der Marbach-Gruppe

Umrüsten von Stanzmaschinen in der Verpackungsindustrie

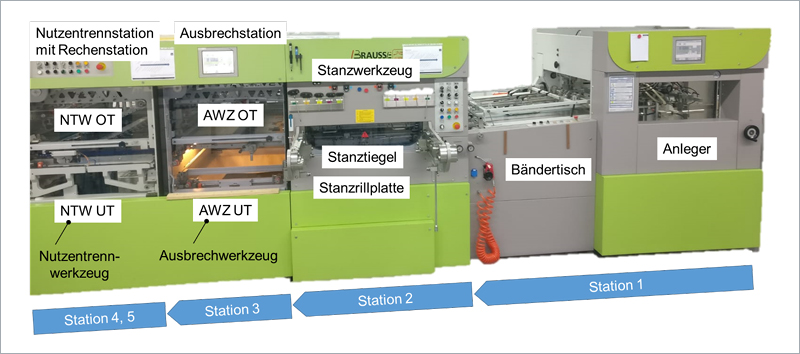

Eine typische moderne Kartonstanzmaschine besteht aus den in Abbildung 2 dargestellten fünf Stationen.

Abbildung 2: Aufbau einer Kartonstanzmaschine

Der Kartonbogen hat hier seinen Maschinendurchlauf von der rechten zur linken Seite; die erste Station besteht dabei aus Anleger und Bändertisch. Dort wird der Bogen von der Palette gelöst und Richtung Maschine befördert. Die zweite Station, die der Bogen durchläuft, ist der Stanztiegel; der Bogen liegt zwischen dem Stanzwerkzeug und der Stanzrillplatte. An dieser Station wird der gewünschte Verpackungszuschnitt in den Karton- oder Wellpapp-Bogen gestanzt. Station drei ist die Ausbrechstation. Dort werden die nicht benötigten Abfallteile, die sich in oder zwischen den einzelnen Zuschnitten befinden, durch das Ausbrechwerkzeug-Oberteil (AWZ OT) herausgestoßen. Der Bogen befindet sich derweil auf dem Ausbrechbrett, auf dem Löcher ausgefräst worden sind, um diese Abfallteile zu entfernen. Letztere Materialteile werden der Wiederverwertung zugeführt, sprich recycelt.

Auf die Ausbrechstation folgt Station vier, die Nutzentrennstation. Hier werden die einzelnen Verpackungen durch das Oberteil vom Bogen getrennt und durch das Unterteil auf die Palette gestapelt. Die letzte Station ist die Rechenstation. An dieser Station werden die einzelnen Rechen an das Nutzentrennwerkzeug-Unterteil (NTW UT) angepasst, damit bei einem Palettenwechsel oder beim Hinzufügen einer Zwischenablage der Stanzprozess nicht unterbrochen werden muss. So wird in der Zwischenzeit auf den Rechen abgelagert, bevor wieder auf eine neue Palette abgestapelt werden kann.

Die technische Herausforderung beim Wechseln eines Stanzwerkzeugs besteht nun darin, dass im Zuge des Umrüstens auch die jeweiligen Prozessparameter verändert werden müssen. Die Werkzeuge werden dabei so zueinander eingestellt, dass es zu keiner Beschädigung von Werkzeug, Maschine oder Produkt kommt. Insgesamt müssen in diesem Zuge bis zu 150 einzelne Arbeitsschritte vorgenommen werden.

Die organisatorische Herausforderung liegt im Bereitstellen der geprüften Auftragsunterlagen und Werkzeugen am richtigen Ort und zur richtigen Zeit – vor dem geplanten Maschinenstillstand für die Umrüstung. Im Idealfall hält der Maschinenführer genau abgestimmte und geprüfte Arbeitsabläufe ein, um Zeitverschwendungen – wie zu lange Wege oder mehrfaches Hin- und Herlaufen – zu verhindern oder zumindest zu minimieren. Durch den Einsatz eines zweiten Mitarbeiters kann dabei eine Parallelisierung von Arbeitsvorgängen erfolgen, womit eine weitere beträchtliche Rüstzeitverkürzung zu erzielen ist. Auch hierfür wird ein speziell abgestimmter und geprüfter Arbeitsablauf – man kann schon fast von einer Choreographie sprechen – für diese zwei Personen festgelegt. Dies ist notwendig, um keine Konflikte und Kollisionen während des Ablaufs zu erzeugen.

Vorgehen bei der Analyse der Ausgangssituation

Um zunächst einen besseren Überblick über den in der betrieblichen Realität gelebten Umrüstprozess zu erhalten, haben sich sechs Kundenunternehmen bereit erklärt, den Stanzwerkzeugwechsel in ihrer Produktion verfolgen zu lassen. Durch diesen Einblick und die in diesem Zuge geführten Interviews mit den Maschinenführern gelang es, wertvolle Eindrücke der Umrüstung zu erlangen und damit zahlreiche Ideen für Verbesserungspotenziale zu entwickeln. Anschließend wurde an der hauseigenen Stanzmaschine im Marbach-Trainingszentrum ein repräsentativer Umrüstvorgang durchgeführt und so eine Ausgangssituation erzeugt, die dann mit der auf den Japaner Shigeo Shingo zurückgehenden SMED-Methode (Single-Minute Exchange of Die, [2]) analysiert und verbessert werden konnte. Wie in Abbildung 3 erkennbar, ist das Ziel der SMED-Methode die Reduzierung der Rüstzeit in drei Phasen. Diese drei Phasen werden nun im Folgenden beschrieben.

![Abbildung 3: Vorgehen bei der Rüstzeitoptimierung nach SMED (vgl. [3]) Abbildung 3: Vorgehen bei der Rüstzeitoptimierung nach SMED (vgl. [3])](/images/blog/industrial/003-vorgehen-bei-der-ruestzeitoptimierung-nach-smed.jpg)

Abbildung 3: Vorgehen bei der Rüstzeitoptimierung nach SMED (vgl. [3])

Der Ausgangszustand eines Rüstwechsels wird bei der SMED-Methode so interpretiert, dass so genannte interne und externe Handlungen vermischt vorliegen. Es wird nun überlegt, welche Handlungen als intern – hierbei muss die Maschine zwingend stillstehen – oder als extern – hierbei kann die Maschine weiterhin laufen – zu verstehen sind. In Phase eins erfolgt nun eine konsequente Trennung interner und externer Handlungen. Man schaut sich also jede erforderliche Tätigkeit an und entscheidet, ob deren Ausführung einen Stillstand der Maschine erfordert. In Phase zwei wird zusätzlich versucht, die interne in externe Handlungen umzuwandeln, damit die Maschinenstillstandszeit reduziert wird. In der letzten Phase ist es schließlich das Ziel, die einzelnen Handlungen selbst zu verkürzen, damit die Rüstzeit weiter sinkt. Dies kann in Phase drei zum zusätzlichen Einsatz von Rüsthelfern führen (sofern diese nicht bereits im Einsatz sind).

Um einen besseren Überblick über die Umrüstvorgänge zu erlangen, wurde der komplette Ablauf durch eine Videoaufnahme festgehalten. Mit Hilfe der Software AVIX der SOLME SE [4] war eine detaillierte sowie präzise Analyse des gesamten Umrüstprozesses möglich. Durch diese Software konnte man die Umrüstung in verschiedene Abschnitte einteilen und so eine einen besseren Überblick für den Bediener erzeugen. Ferner wird die angestrebte Einteilung in externe bzw. interne Handlungen durch AVIX stark erleichtert und kann hinsichtlich der gewonnen Zeitersparnis auch visuell in Form von Diagrammen ausgewertet werden.

Verbesserungspotenziale aus Kundenbesuchen

Bei den Kundenbesuchen sind mehrere Schwachstellen aufgefallen, die sich deutlich negativ auf das Zeitverhalten der Umrüstung ausgewirkt haben. So zeigte sich u. a. häufig ein weitgehend unstrukturiertes Vorgehen des Maschinenführers. Insbesondere eine fehlende Stanzformvorbereitung sorgt bei einzelnen Unternehmen dafür, dass die Dauer des Maschinenstillstands unnötig in die Länge gezogen wird. So standen z. B. die Werkzeuge, die für einen neuen Auftrag benötigt werden, noch nicht an der Maschine bereit. Als weiteres Problem erwies sich, dass die Werkzeuge auf mehreren Maschinen eingesetzt werden und so bei jeder Maschine eine Ersteinrichtung vorgenommen werden muss, die natürlich deutlich mehr Zeit in Anspruch nimmt, als ein Wiederholauftrag.

Bei zwei Unternehmen wurde zwar ein Rüsthelfer eingesetzt, jedoch stand dieser nicht durchgängig als Hilfe an der Maschine zur Verfügung. Somit war der Maschinenführer wieder auf sich alleine gestellt und wusste auch nicht konkret, welche Vorgänge der Rüsthelfer bereits abgearbeitet hatte. Durch eine bessere Abstimmung der zwei Mitarbeiter lässt sich auch hier Rüstzeit einsparen.

Untersuchungen im Marbach-Trainingscenter

Aufbauend auf den Erkenntnisse aus den Kundenbesuchen konnte im nächsten Schritt im Marbach-Trainingscenter ein branchentypischer Rüstwechselprozess an der eigenen Stanzmaschine, einer Brausse 1060 ER, nachgebildet und detailliert analysiert werden.

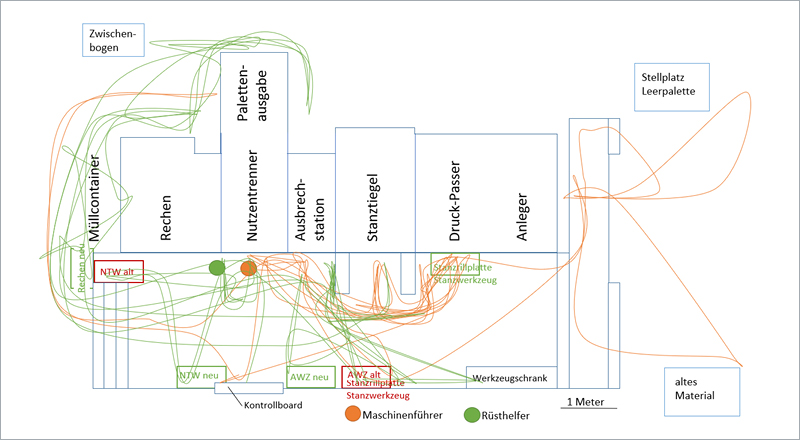

In Ergänzung zu den bereits angesprochenen Videoaufnahmen wurde dabei auch ein Spaghetti-Diagramm für den Maschinenführer aufgezeichnet. So konnte nachgewiesen werden, dass der Zeitbedarf zum Zurücklegen der Wege, die der Maschinenführer während der Umrüstung benötigt, sehr hoch ist. Dies ist auch eine Folge der unstrukturierten Abfolge der Handlungen bei der Umrüstung. Durch den nach der SMED-Methodik später folgenden Einsatz eines Rüsthelfers konnten die Laufwege des Maschinenführers deutlich reduziert werden. Diesen verbesserten Zustand zeigt das Spaghetti-Diagramm in Abbildung 4. Hier ist gut zu sehen, dass der Maschinenführer nur noch wenige Male das Podest verlassen muss und sich auf seine Kernkompetenzen bei der Maschineneinstellung konzentrieren kann.

Abbildung 4: Laufwege im Spaghetti-Diagramm (Quelle: internes Dokument Fa. Marbach)

Zusätzlich zu der nach SMED vorgenommenen Trennung von internen und externen Handlungen (Phase 1) und ungeachtet der späteren Unterstützung durch einen Rüsthelfer (Phase 3) ließen sich in der analysierten Ausgangssituation zahlreiche Verbesserungspotenziale identifizieren. Die daraus folgenden organisatorischen und technischen Maßnahmen sind stark durch die 5S-Methodik [5] und einfache Poka-Yoke-Ansätze inspiriert und zeichnen sich dadurch aus, dass sie mit nur geringem finanziellem Aufwand umgesetzt werden können. Im Folgenden werden einige dieser Maßnahmen exemplarisch geschildert.

Da die ganzen Einstellparameter für die Stanzmaschine jedes Mal aufs Neue angetastet werden müssen, wurde hierfür ein standardisiertes Datenblatt angelegt. Auf diesem als Presetting-Blatt bezeichneten Dokument sind alle Einstellungen, die bei einer Umrüstung für den neuen Wiederholauftrag relevant sind, eingetragen.

Um an die Hilfswerkzeuge zu gelangen, musste der Mitarbeiter in der Ausgangssituation längere Wege zurücklegen. Durch eine Magnetleiste direkt an der Maschine, an denen die benötigten Hilfswerkzeuge übersichtlich hängen, werden diese Wegstrecken minimiert. Zusätzlich ist von jedem Hilfswerkzeug die doppelte Anzahl an der Maschine installiert worden, damit ein möglicher Rüsthelfer zeitgleich daran arbeiten und uneingeschränkt den Maschinenführer unterstützen kann. Dabei wurden die einzelnen Hilfswerkzeuge und Schrauben noch mit farblich passenden Markierung versehen (Abbildung 5), um unnötige Suchaufwände zu unterbinden.

Abbildung 5: Farbliche Markierungen an Inbusschlüsseln und Schrauben

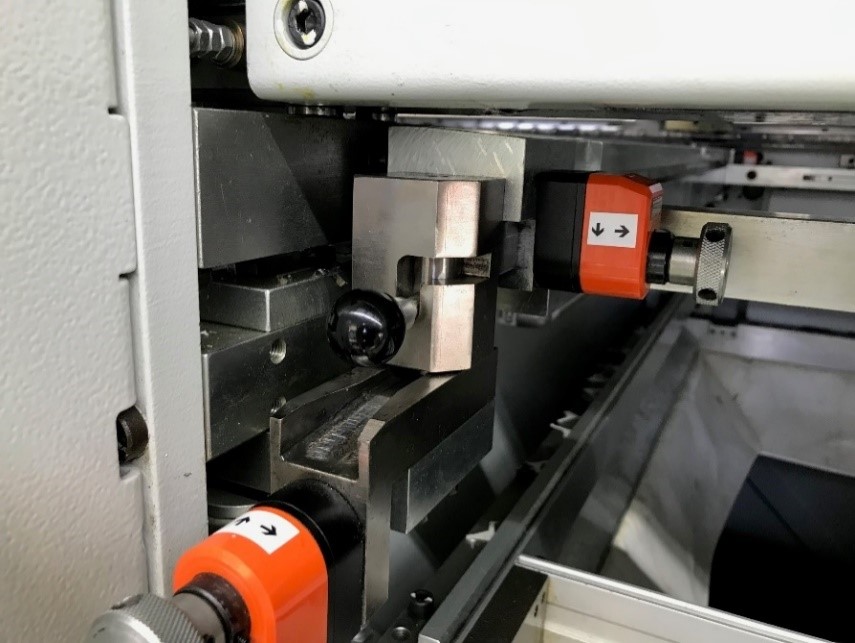

Um ein schnelleres und zielgerichtetes Drehen der Einstellräder zu gewährleisten, wurden an den entsprechenden Stellen der Maschine Richtungspfeile angebracht. Ein Beispiel hierfür zeigt Abbildung 6.

Abbildung 6: Richtungsanzeige für das Einstellrad

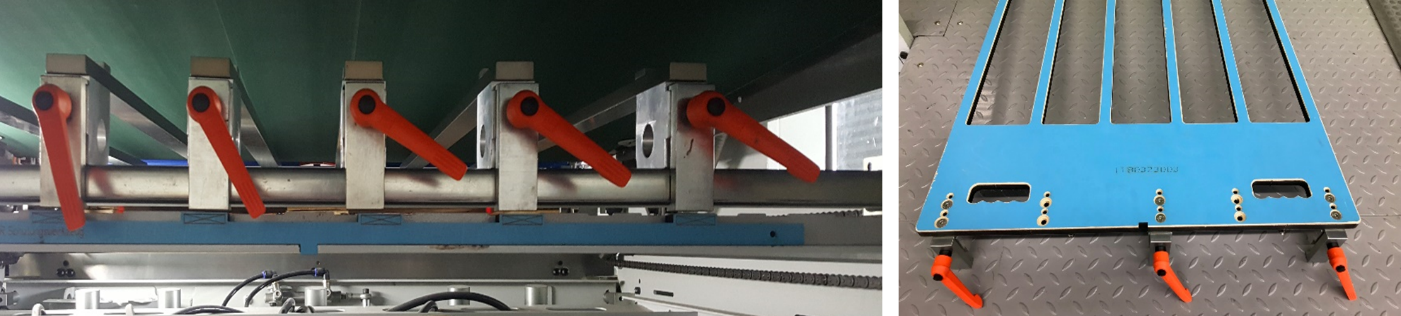

Um die Gabeln des Rechens zu verschieben, damit sie an das Nutzentrennunterteil (NTW UT) angepasst werden können, müssen mehrere Schrauben mit einem Inbus zunächst gelöst und dann wieder verschlossen werden. Um hier eine zeitliche Optimierung herbeizuführen, wurden die Schrauben durch Klemmhebel ersetzt (Abbildung 7). Durch Einsatz eines Sonderrechens, bei dem nicht mehr jede Gabel einzeln montiert werden muss, lässt sich der Umrüstaufwand noch weiter reduzieren.

Abbildung 7: Einsatz von Klemmhebeln und Einsatz eines Sonderrechens

Für die Stanzwerkzeuge wurden Stellplätze definiert. Das vorbereitete neue Werkzeug erhält damit einen immer gleichen Ort; das ausgebaute Werkzeug wird an einen zweiten Ort zur weiteren Verwendung abgestellt. Aufgeräumt wird so nach Produktionsanlauf.

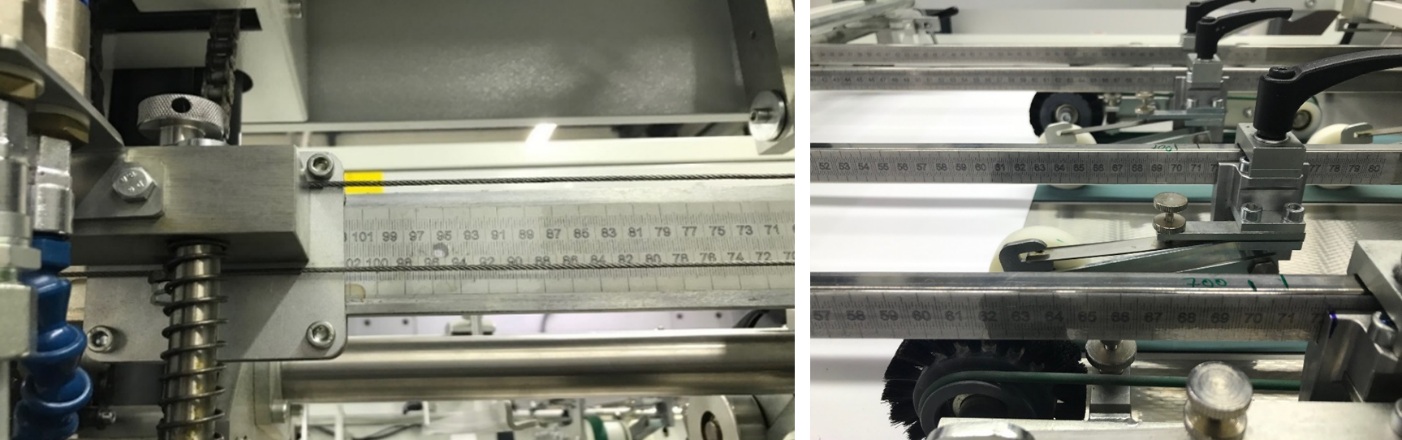

Damit das Einstellen der Bogenanschläge am Anleger und den Transporträdern am Anlegertisch schneller erfolgen kann, wurden Maßbänder auf eine Klebefolie geplottet und an den Metallleisten angebracht.

Abbildung 8: Maßbänder für Einstellarbeiten

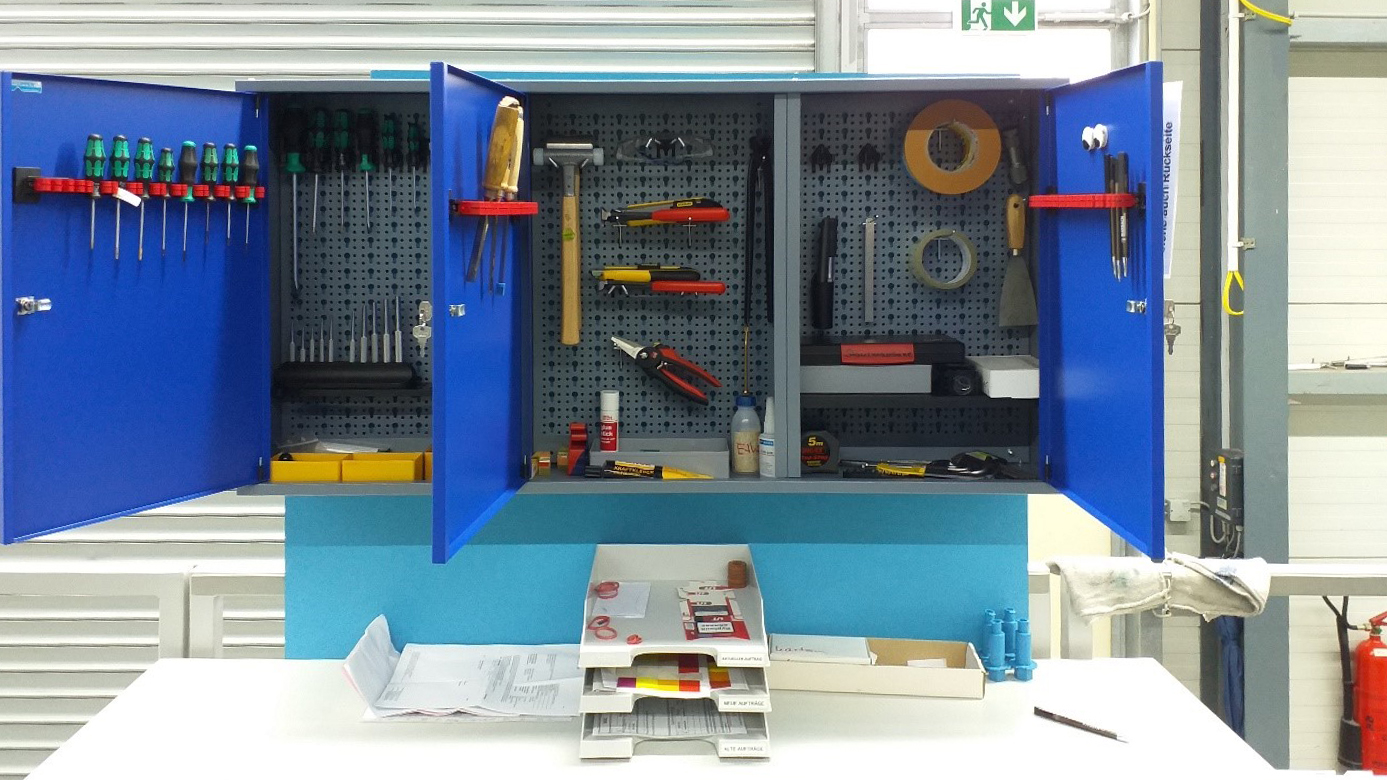

Schließlich wurde die bisher verwendete Werkzeugkiste durch einen auf dem Podest fest verbauten Werkzeugschrank ersetzt (Abbildung 9). Dieser erlaubt einen ergonomisch günstigen und direkten Zugriff auf alle weiteren relevanten Werkzeuge, die für kleinere Reparaturarbeiten benötigt werden, wodurch unnötige Suchzeiten weiter reduziert werden.

Abbildung 9: Werkzeugschrank auf dem Podest

Zeit- und Kostenanalysen

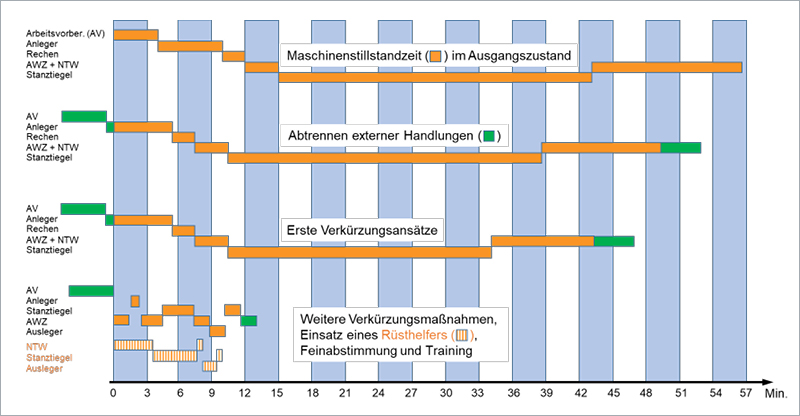

Durch die Video-Analysen mit AVIX und gewonnene Erkenntnissen aus der Verschwendungsbetrachtung wurde der Ausgangszustand schrittweise verbessert. Die wesentlichen Stufen davon sind in Abbildung 10 in Form mehrerer Zeitdiagramme aufgetragen. Das oberste Diagramm zeigt den ursprünglichen, repräsentativen Umrüstprozess mit seinen wesentlichen Tätigkeitsgruppen, wie er durch einen Maschinenbediener im Marbach-Trainingscenter in normaler Geschwindigkeit nachgestellt wurde. Interne und externe Handlungen liegen dabei vermischt vor, und die Maschine steht über den gesamten Zeitraum von 56:45 Minuten still.

Bereits durch das Identifizieren und schließlich das Abtrennen externer Handlungen konnte die Maschinenstillstandszeit auf 49:09 Minuten reduziert werden, was einer Verbesserung um 13 % entspricht. Durch Umsetzung der meisten der weiter oben bereits geschilderten Verbesserungsmaßnahmen ließen sich weiter Zeiteinsparpotenziale erschließen (Abbildung 10, drittes Zeitdiagramm von oben). Unverändert war dabei nur ein einziger Mitarbeiter, der Maschinenführer, tätig. In Summe schmolz damit die Maschinenstillstandszeit gegenüber dem Ausgangszustand um 25 % auf nunmehr 42:12 Minuten ab.

Durch Umsetzen noch weiterer Verbesserungspotenziale und Einbinden eines Rüsthelfers gelang es zunächst, die Maschinenstillstandszeit auf 18:05 Minuten zu reduzieren. Doch damit war noch nicht Schluss. Unterzieht man die parallel ablaufenden Vorgänge von Maschinenführer und Helfer wiederum einer Optimierung, stimmt die Vorgänge aufeinander ab und übt die gesamt Choreographie mehrmals ein, lassen sich noch weitere Zeiteinsparpotenziale identifizieren. Nach ein wenig Routineerfahrung gelang es schließlich, der Rüstwechsel in nur noch 11:48 Minuten durchzuführen. In Summe wurde damit die maschinenrelevante Stillstandszeit auf ein Fünftel des Ausgangszustands reduziert. Weitere Versuche, dieses hervorragende Ergebnis mit einem zweiten Rüsthelfer in zeitlicher Hinsicht nennenswert und wirtschaftlich sinnvoll zu unterbieten, haben sich hingegen als nicht zielführend herausgestellt.

Abbildung 10: Erzielte Verbesserungen im Zeitdiagramm

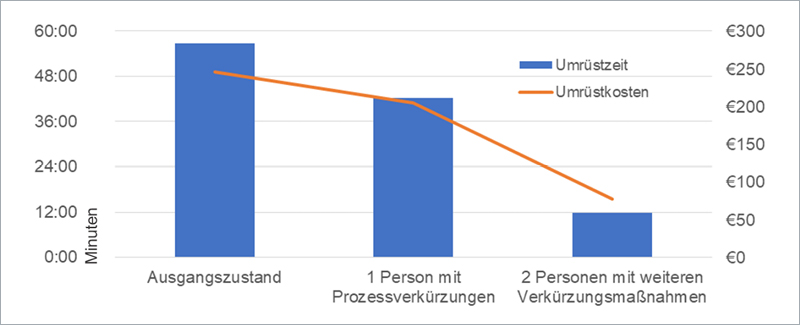

In Abbildung 11 werden die Umrüstzeiten sowie die Umrüstkosten des Ausgangs-zustands sowie der zwei relevanten verbesserten Umrüstprozesse vergleichend dargestellt. Der Rechnung liegen dabei in der Verpackungsindustrie übliche Kos-tensätze zu Grunde. Trotz Einsatz einer zweiten Person zum Erreichen der kürzes-ten Rüstwechselzeit von 11:48 Minuten gelingt es hier, ein deutliches Kostenmini-mum zu erreichen.

Abbildung 11: Zeit- und Kostenvergleich der Umrüstprozessvarianten

Folgendes Beispiel eines repräsentativen Unternehmens der Verpackungsindustrie soll die positive Anwendung einer Rüstzeitoptimierung illustrieren: In einem 2-Schicht-Betrieb werden pro Tag drei Umrüstungen an einer Maschine vorgenommen. Die durchschnittliche Umrüstzeit beträgt 1,5 Stunden. Durch Verbesserungen im Gesamtablauf basierend auf der SMED-Methode kann eine interne Umrüstzeit von unter 30 Minuten erreicht werden. Mit den damit gewonnen drei Stunden pro Tag können an der besagten Stanzmaschine entweder größere Produktionslaufzeiten erzielt oder aber sechs Umrüstungen mehr durchgeführt werden. Um die Mitarbeiter in die Lage zu versetzten, die entwickelten Optimierungen auch nachhaltig umzusetzen, werden Qualifizierungsworkshops mit einem Zeitbedarf von 20 Stunden durchgeführt. In dieser Zeit stehen die Maschinen still, da man gemeinsam mit den Mitarbeitern die Optimierungsmaßnahmen entwickelt. Allerdings amortisieren sich diese 20 Stunden Maschinenstillstand bei einer Rüstzeitoptimierung von 60 Minuten bereits nach sieben Tagen.

In erster Näherung kann ferner davon ausgegangen werden, dass die durch die Schulungsmaßnahmen verursachten Kosten innerhalb eines Monats ausgeglichen werden können und von da an die reduzierten Rüstzeiten auch in monetärer Hinsicht unmittelbar dem Unternehmen zu Gute kommen.

Fazit

Die demonstrierte Reduzierung von Rüstzeiten an einer Stanzmaschine im Marbach-Trainingscenter basierend auf der SMED-Methodik hat eindrucksvolle Einsparungen erbracht. Die Erfolge wurden erreicht durch das Identifizieren von externen Handlungen, besseren und standardisierten Arbeitsabläufen, zahlreichen 5S-Maßnahmen und schließlich dem Einsatz eines Rüsthelfers. Die Rüstzeit ließ sich schließlich um 80 % reduzieren, womit von der ursprünglichen 57-minütigen Stillstandszeit nur noch 12 Minuten übrig blieben. Und obwohl sich der Einsatz eines zweiten Rüsthelfers als wirtschaftlich nicht sinnvoll erwiesen hat, lassen sich die 12 Minuten vermutlich noch weiter verbessern. Um jedoch auch auf lange Sicht eine kontinuierliche Verbesserung der Prozesse zu erreichen, müssen die betroffenen Mitarbeiter für die wirtschaftliche Relevanz kurzer Rüstwechsel sensibilisiert und in Form von kürzeren Folgeworkshops eng eingebunden werden.

Durch die der Analyse vorangegangenen Kundenbesuche konnte ferner festgestellt werden, dass es für ein Schulungspaket „Rüstzeitoptimierung“ einen realen Bedarf gibt. Marbach-Kunden wären damit in der Lage, ihre Rüstzeiten nachhaltig zu senken und somit ihre Produktionslaufzeit pauschal zu erhöhen oder alternativ auch kleinere Aufträge noch wirtschaftlich zu bearbeiten.

Literatur

[1] https://www.marbach.com/de

[2] Shingo, S.: Quick changeover for operators : the SMED system. New York: Pro-ductivity Press, 2010 (reprint)

[3] Teeuwen, B.; Grombach, A.: SMED : Die Erfolgsmethode für schnelles Rüsten und Umstellen. Ansbach: CETPM Publishing, 2012

[4] https://www.avix.de/

[5] Teeuwen, B.; Schaller, C.: 5S : Die Erfolgsmethode zur Arbeitsplatzorganisation. Ansbach: CETPM Publishing, 2015