Die A3-Methode wird in der Lean Production als ein Instrument zur Prozessplanung und -optimierung eingesetzt. Zudem dient es im Qualitätsmanagement zur Identifizierung von Problemstellungen und als Tool zur Lösungsfindung. Aufgrund des formularartigen Aufbaus der Dokumentenvorlage wird die A3-Methode auch A3-Report genannt. Der Report enthält neben Texten auch Diagramme und andere grafische Elemente, um Informationen anschaulich darzustellen. So wird ein vertieftes Verständnis von Zusammenhängen ermöglicht.

Mitarbeiter, die die A3-Methode nutzen, können beim Ausfüllen des Reports dank des vorgegebenen Aufbaus lernen, Probleme selbst zu erkennen, zu analysieren und zu lösen. Denn der A3-Report macht den Denkprozess zur Problemlösung transparent: Die einzelnen Analyse- und Handlungsschritte, die dazu nötig sind, werden nacheinander durchlaufen. Wer die Methode anwendet, versteht die Problematik besser und kann eher nachhaltige Lösungen für ein Problem entwerfen, realisieren und ständig weiter optimieren. Damit werden in ihrem Bereich eigenverantwortlich agierende Mitarbeiter in den kontinuierlichen Verbesserungsprozess (KVP) eingebunden – der, gemäß Lean Management-Ansatz, mit Kaizen beschrieben wird.

Der historische Rahmen

Die A3-Methode geht auf Joseph M. Juran zurück, einen Rumänen, der in den USA als Wirtschaftsingenieur die Entwicklung des Qualitätsmanagements maßgeblich vorantrieb. Er riet in den 1950er-Jahren japanischen Topmanagern, Problemlösungen, Entscheidungsgrundlagen und Strategien auf einem einzigen Blatt Papier darzustellen. Diese Konzentration auf das Wesentliche sollte dazu dienen, Inhalte strukturiert und übersichtlich zu präsentieren, damit Zusammenhänge leichter erfasst werden können. Eiji Toyoda, der Gründer des Unternehmens Toyota, beherzigte diesen Rat und wählte hierfür das DIN-A3-Format – daher der Name.

Struktur des A3-Reports

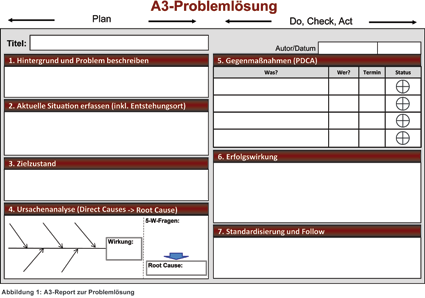

Die DIN-A3-Vorlage im Querformat lehnt sich in ihrem Aufbau an die vier Phasen des PDCA-Zyklus (Plan – Do – Check – Act) an, auch Demingkreis genannt. Auf der linken Seite werden die Elemente der Planung (Plan) aufgelistet und abgehandelt (Analyseschritte 1 – 4). Auf der rechten Seite werden die Phasen Umsetzung (Do), Überprüfung (Check) und Eingreifen (Act) – als weitere Anpassungsmaßnahme – betrachtet (Analyseschritte 5 – 7).

Wenn ein aussagekräftiger Titel für das Formular als Problembeschreibung gefunden wurde, wird das A3-Blatt dem PDCA-Zyklus entsprechend ausgefüllt, also von links oben nach rechts unten. Unter Berücksichtigung des Faktors Zeit wird das Formular so zu einer „fließenden Erzählung“.

Auf der Planungsseite sind vier Aspekte auszuführen: die Einordnung eines Problems in einen Kontext und seine Beschreibung, der bestehende Ist- und der angestrebte Soll-Zustand sowie die Analyse der Ursachen.

Auf der rechten Seite werden zunächst die umgesetzten Gegenmaßnahmen dokumentiert. Dann wird deren nachweisliche Wirkung beschrieben. Zuletzt wird dargelegt, in welcher Weise die Maßnahmen standardisiert wurden und welche Anpassungen nötig waren.

Die Vorgehensweise bei der A3-Methode umfasst sieben Schritte:

- Hintergrund- und Problembeschreibung: Hier ist in einfachen Worten zu formulieren, welches Problem auftritt, welche Auswirkungen es im Prozess hat und welche Konsequenzen daraus für das Erreichen eines Unternehmensziels resultieren. Die Bedeutung des Problems und die angestrebte Lösung müssen für alle Beteiligten – Mitarbeiter und Führungskräfte – nachvollziehbar sein.

- Aktuelle Situation: Der Ist-Zustand ist anhand von Daten und Fakten darzustellen. Dies kann in Form von leicht verständlichen grafischen Elementen erfolgen (Bilder, Grafiken, Diagramme, Tabellen, Hervorhebungen). Ziel ist einerseits, die Relevanz des Problems für das Unternehmen sichtbar zu machen. Andererseits sind die Belege Voraussetzung für die Identifizierung und Verortung der Ursachen. Auch mögliche Hindernisse bei der Behebung des Problems lassen sich so aufzeigen.

- Zielzustand: Hier wird der angestrebte Soll-Zustand als zu erreichendes Ziel definiert. Ist allen Beteiligten das Ziel klar, können sie schon beim Erstellen eines Maßnahmenplans verschiedene Ansätze miteinander anhand von Kennzahlen vergleichen und hinterfragen. Dies führt zu effektiveren Lösungen und erhöht die Akzeptanz der umzusetzenden Maßnahmen.

- Ursachenanalyse: Ziel ist hier, die Gründe für Mängel im Prozess aufzudecken, die zum beschriebenen Ist-Zustand führen. Für eine übersichtliche und leicht verständliche Präsentation der Abläufe und Zusammenhänge wird oft ein Fischgräten-Diagramm verwendet. Anhand dieser nach seinem Entwickler auch Ishikawa-Diagramm genannten Darstellung können alle Beteiligten die direkten Einflussfaktoren auf das Problem ermitteln und Ansatzpunkte zu dessen Behebung aufspüren.

- Gegenmaßnahmen: Hier werden die Maßnahmen aufgelistet, auf die man sich zur Beseitigung der Problemursachen und zur langfristigen Verbesserung des Ist-Zustands geeinigt hat. Die Gegenmaßnahmen können über die fünf W-Fragen (Wie? Wann? Wo? Wer? Was?) übersichtlich und eindeutig dargestellt, konkreten Personen zugeordnet und terminiert werden. Zudem ist es möglich, den Status der Bearbeitung anzugeben.

- Erfolgswirkung: Die durch Umsetzung der Maßnahmen erzielte Wirkung wird hier möglichst quantifiziert angegeben, etwa anhand von Kennzahlen. So wird sichtbar, welchen Beitrag sie auf dem Weg zum Erreichen des Soll-Zustands geleistet haben. Ein tabellarischer oder – besser – grafischer Vorher-Nachher-Vergleich verdeutlicht die Veränderung. Hier werden auch Ansätze für Nachbesserungen oder ein „Feintuning“, also Anpassungen und Abstimmungen, sichtbar.

- Standardisierung und Follow-up: Die umgesetzten Maßnahmen werden als neuer Standard für den Prozess definiert und etabliert. Der Gesamtprozess wird anschließend nachverfolgt (Follow-up) und evaluiert. Festgelegt werden auch Vorgehensweisen, um die erreichten Verbesserungen zu sichern. Die im Gesamtprozess gemachten Erfahrungen und gewonnenen Erkenntnisse werden zudem in ein Wissensmanagement-System eingepflegt, um auf diese auch bei Problemen in anderen Prozessen und Arbeitsbereichen zurückgreifen zu können.

Da es sich um einen Zyklus handelt, ist die Optimierung damit nicht abgeschlossen. Der nun etablierte Prozess kann wiederum neu betrachtet und bewertet werden, um mit dem Kreislauf neu zu beginnen. Sinnvoll ist dies beispielsweise bei erkennbaren Änderungen der Rahmenbedingungen für die Produktion.

Vorteile der A3-Methode

Der A3-Report ist im Bereich Lean Production als eine leicht zu handhabende Methode weit verbreitet, denn die Vorteile sind offensichtlich:

- Problemursachen können schnell erkannt werden, da Anwender sich intensiv mit der Problemstellung auseinandersetzen müssen.

- Die übersichtliche Darstellung auf nur einem Bogen Papier ist eindeutig und leicht verständlich. Das ermöglicht es, gezielt Strategien auszuarbeiten und umzusetzen. Der kontinuierliche Verbesserungsprozess (KVV) bzw. Kaizen wird so erleichtert.

- Das Teamdenken wird gefördert, da alle Mitwirkenden in die Bearbeitung des A3-Reports einbezogen und angeregt werden, sich intensiv mit dem Problem, seinen Auswirkungen und Lösungsmöglichkeiten zu beschäftigen. Dies fördert die Zusammenarbeit innerhalb einer Arbeitsgruppe sowie zwischen verschiedenen Abteilungen und erhöht so die Effektivität im Arbeitsprozess.

- Das Formular kann an die jeweilige Problemstellung angepasst werden und ermöglicht durch die individuelle Anpassung Vielfalt und Flexibilität. So können sowohl zielgerichtete und effiziente Lösungsstrategien ausgearbeitet als auch Projekte und Besprechungen gesteuert werden. Über die Verknüpfung mehrerer Dokumente kann die Koordination von Projekten erfolgen.

- Die Kompetenz zum eigenständigen Analysieren und Lösen von Problemen sowie zum Ausführen komplexer Aufgaben wird erhöht.

Die Rolle der Führungskräfte

Lean Management und Lean Production verlangen Führungskräften und Mitarbeitern einiges ab, da sich die Rollen und die Aufgaben der Akteure auf beiden Seiten ändern.

Führungskräfte müssen sich ihrer Rolle als Begleiter der Mitarbeiter bewusst sein. Das heißt, sie haben sich intensiv mit ihnen zu befassen: Sie müssen coachen, motivieren und erklären, also nicht nur (Leistung) fordern, sondern auch (Kompetenzen) fördern. Ihre Aufgabe ist es unter anderem, ein Verständnis für die Abläufe, insbesondere die wertschöpfenden Prozesse, zu schaffen und Zusammenhänge aufzuzeigen, um die Akzeptanz für Maßnahmen zu erhöhen und den Willen zur Übernahme von Verantwortung zu stärken.

Trotz anfänglicher Mehrbelastung werden Führungskräfte aufgrund der selbstständigen Problemlösung durch die Mitarbeitenden mittelfristig entlastet. Mit der steigenden Kompetenz und Routine der Beschäftigten beim eigenständigen Lösen von Problemen können ihnen mehr und komplexere Aufgaben übertragen werden. Die A3-Methode dient somit letztlich auch der Weiterqualifizierung der Belegschaft.