Die Ablauforganisation bildet den Workflow in einem soziotechnischen System ab – also in einer Einrichtung, in der Menschen zusammenarbeiten und Geräte einsetzen. Dies kann beispielsweise ein Unternehmen sein, aber auch eine Verwaltungseinheit. Die Ablauforganisation umfasst dabei alle Elemente, die am Prozess der Leistungserstellung beteiligt sind. In einem produzierenden Unternehmen sind dies die direkt und indirekt an der Wertschöpfung beteiligten Personen sowie die dazu benötigten Sachmittel.

Definition

Die Ablauforganisation umfasst alle Personen, Prozesse und Tätigkeiten, die zum Erreichen der Organisationsziele eingesetzt und ausgeführt werden, und stellt die dynamischen Vorgänge in ihrer zeitlichen und räumlichen Abfolge dar.

Die Bedeutung der Ablauforganisation

Eine intelligente und nachhaltige Gestaltung der Ablauforganisation zielt darauf ab, die vorhandenen Kapazitäten in allen Bereichen des soziotechnischen Systems bestmöglich zu nutzen und sicher einzusetzen. Die Effizienz der Leistungserstellungsprozesse wird dadurch erhöht, Produktionszeiten und -kosten können gesenkt werden, die Liefer- und Termintreue steigt, Verschwendung wird weitestgehend vermieden. Ergonomische Arbeitsplätze und humane Arbeitsbedingungen sind dabei wichtig, um die Belastungen für die Mitarbeitenden zu reduzieren, deren Gesundheit zu erhalten und die Motivation zu stärken.

Die Aufgabe des Managements

Das Management hat die Abläufe und damit den Einsatz von Personen und Gerätschaften zeitlich und räumlich so zu gestalten und zu koordinieren, dass die Ziele der Organisation mit größtmöglicher Effizienz erreicht werden. Das heißt: Alle Arbeitsgänge sollten möglichst gut aufeinander abgestimmt sein, damit der Wertstrom ungehindert fließt und keine unproduktiven Leerlauf-, Warte- oder Stillstandzeiten entstehen, die als Verschwendung (im Lean-Ansatz Muda genannt) gelten.

Die Ablauforganisation als Managementaufgabe zielt damit auf diese Aspekte ab:

- Festlegung der an den (Wertschöpfungs-)Prozessen beteiligten Elemente;

- Standardisierung der Abläufe;

- Optimierung der Auslastung von Personal und Anlagen;

- kontinuierliche Verbesserung der Prozesse;

- Steigerung der Gesamtanlageneffektivität (GAE) bzw. der Overall Equipment Effectiveness (OEE);

- Verringerung der Durchlaufzeiten;

- Sicherung der Termintreue;

- Reduktion der Kosten;

- Minimierung des Ressourcenverbrauchs.

Um diese Ziele zu erreichen, ist der gesamte Ablauf der Leistungserstellung in der Organisation in Teilprozesse zu zerlegen. Diese sind in Bezug auf ihre optimale zeitliche Reihenfolge und räumliche Anordnung zu prüfen und anschließend den ausführenden Personen zuzuordnen. Diese Koordination ist notwendig, damit die einzelnen Abläufe im etablierten Gesamtprozess mit minimalem Aufwand zu steuern sind.

Die Ablauforganisation beginnt damit konzeptionell bei der Organisation der Arbeit und geht über den Ablaufplan bis hin zur übergreifenden Prozessorganisation.

Darstellungsformen der Ablauforganisation

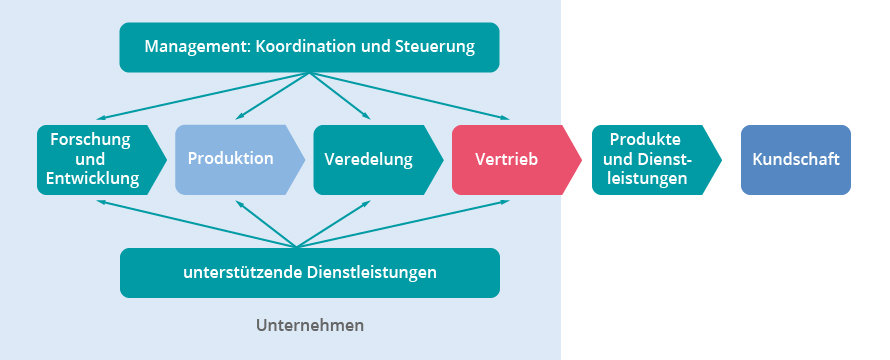

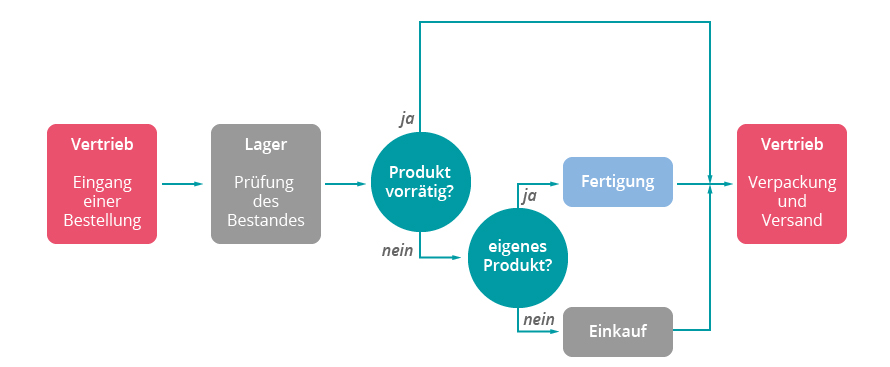

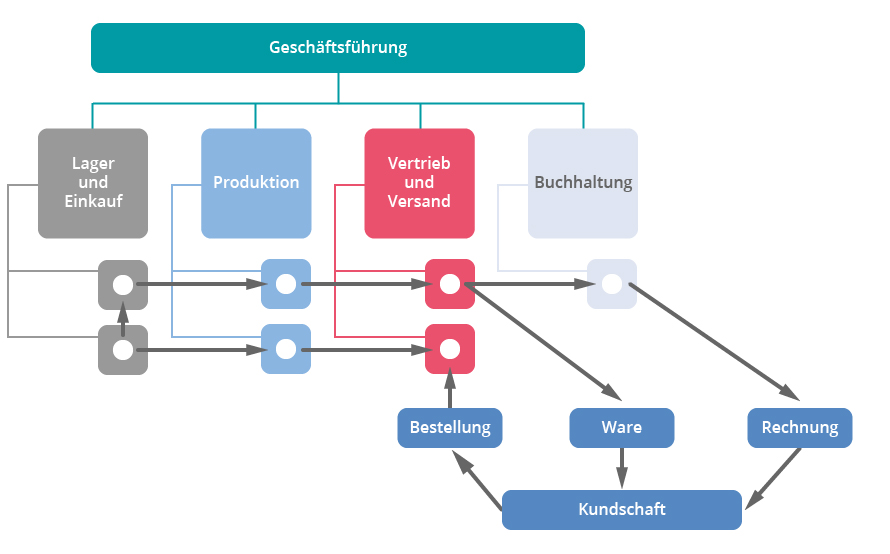

Die Ablauforganisation in soziotechnischen Systemen lässt sich als Prozessfolge, etwa in Form einer Wertschöpfungskette, als Flussdiagramm oder auch als Ablauf eines (Bestell-)Prozesses in der Aufbauorganisation – als Organisationsstruktur einer Einrichtung –, darstellen.

- Beispiel 1: Die Ablauforganisation als Prozessfolge

- Beispiel 2: Die Ablauforganisation als Flussdiagramm

- Beispiel 3: Die Ablauforganisation als Prozess mit Zuordnung zur Organisationsstruktur

Die grafische Darstellung der Ablauforganisation zeigt in übersichtlicher Form, welche Zusammenhänge zwischen den einzelnen Schritten und/oder Beteiligten bestehen. So wird sichtbar, welche Verantwortungsbereiche existieren, wo Schnittstellen oder Überschneidungen auftreten und welche Abhängigkeiten zwischen den Akteuren zu berücksichtigen sind.

Der Ablaufplan als Basis

Grundlage für die Darstellung, Analyse und Gestaltung der Ablauforganisation sind Ablaufpläne. Sie enthalten alle für die direkte und indirekte Wertschöpfung wichtigen Elemente – also Personal ebenso wie Gerätschafen.

Notwendig für die Erstellung eines Ablaufplans sind:

- eine klare Unterteilung des Prozesses der Leistungserstellung in einzeln erfassbare Arbeitsschritte und Tätigkeiten;

- die zeitliche und räumliche Zu- bzw. Anordnung der aufeinander folgenden sowie parallel auszuführenden Arbeitsschritte;

- die Definition von Schnittstellen;

- die Darstellung von Abhängigkeiten zwischen Arbeitsschritten;

- die Zuordnung von Verantwortlichkeiten;

- die Berücksichtigung der personellen, räumlichen und finanziellen Ressourcen;

- eine Zeitplanung mit Anfangs- und Endterminen.

Als Hilfsmittel für die Planung der Ablauforganisation dienen unter anderem Checklisten, Arbeitsanweisungen, Meilensteinplanungen und die Netzplantechnik.

Voraussetzungen und Grenzen

Die Abstimmung aller Prozesse in einer Organisation ist grundsätzlich sinnvoll, um deren Effizienz zu erhöhen. Den größten Nutzen bietet eine gut gestaltete Ablauforganisation, wenn bei der Wertschöpfung regelmäßig die immer gleichen Vorgänge ablaufen, also bei Routineprozessen und in der (Groß-)Serien- oder Massenfertigung.

An die Grenzen stößt die Ablauforganisation, wenn Kreativität gefordert wird. Kreativbereiche benötigen Freiräume und werden durch strikte Vorgaben wie einen Ablaufplan eingegrenzt und behindert. Zudem muss die Ablauforganisation entsprechend flexibel sein, um Kleinserien und Werkstattfertigung zu erlauben. Die im Lean Management geforderte Kundenorientierung muss sich in der Ablauforganisation widerspiegeln, um auf sich wandelnde Trends und individuelle Wünsche, aber auch auf sich ändernde organisatorische Rahmenbedingungen reagieren zu können.

Die Organisation der Abläufe und damit das Aufstellen von Ablaufplänen sollte dabei nicht nur dem Management überlassen werden. Einbezogen werden sollten vielmehr auch die Mitarbeiter als Experten vor Ort, am „Gemba“, dem Ort des Geschehens. Hier ist eine offene Unternehmenskultur wichtig, damit Beschäftigte ihre Vorschläge und Ideen einbringen und so für einen kontinuierlichen Verbesserungsprozess (KVP) sorgen. „Kaizen“, das „Streben nach permanenter Verbesserung“, ist hier das Schlagwort aus dem Lean-Bereich. Dieser Ansatz beinhaltet auch den offenen Umgang mit Fehlern, wenn beispielsweise die Umsetzung eines Vorschlags sich als kontraproduktiv erweist. Sanktionen hätten hier nur negative Auswirkungen auf die Motivation der derart engagierten Mitarbeiter.