Vorrangige Ziele eines produzierenden Unternehmens sind die Erhöhung der Wertschöpfung, die Verringerung der Durchlaufzeiten, die Vermeidung von Verschwendung und damit letztlich die Steigerung der Rentabilität. Die Gesamtanlageneffektivität (GAE) spielt dabei die zentrale Rolle: Je größer die GAE in einem Produktionsprozess ist, desto höher ist die nutzbare Leistung der vorhandenen Ausstattung an Maschinen.

Eine Anlage erreicht die höchste Effektivität, wenn sie kontinuierlich, ohne jeglichen Stillstand, mit höchster Geschwindigkeit oder maximaler Leistung läuft und einen fehlerfreien Output in der gewünschten Qualität liefert. Die Gesamtanlageneffektivität wäre in diesem Fall 100 %. In der Realität gibt es aber aus verschiedensten Gründen immer mehr oder weniger große Abweichungen von diesem Idealzustand. Die tatsächlich erreichte GAE, oft auch Overall Equipment Effectiveness (OEE), seltener Overall Asset Effectiveness (OAE) genannt, liegt daher immer unter 100 %.

Damit ist die Gesamtanlageneffektivität ein Maß für die Produktivität in der Fertigung: Sie gibt den Anteil vom möglichen Maximum an Output an, den eine Anlage in einem festgelegten Zeitrahmen, ihrer Betriebszeit, bei einer vorgegebenen Geschwindigkeit in der definierten Qualität produziert. Die GAE wird so zu einer wichtigen betriebswirtschaftlichen Kennzahl für produzierende Unternehmen, da sie Optimierungspotenziale aufzeigt. Zudem kann sie dazu herangezogen werden, unterschiedliche Herstellungsprozesse an derselben Fertigungseinrichtung sowie Produktionsabläufe an mehreren Anlagen zu vergleichen.

Gerade für Unternehmen, bei denen Produkte mit hohem technischem Einsatz maschinell und weitgehend automatisiert – Stichwort „Industrie 4.0“ – gefertigt werden, ist eine möglichst große GAE wichtig. Sie ist der Indikator für gut aufeinander abgestimmte Prozesse, die eine hohe Wertschöpfung und geringe Durchlaufzeiten in der Fertigung gewährleisten. Typische Beispiele sind die (Groß-)Serien- oder die Massenfertigung von Sachgütern. Aber auch in der Verfahrenstechnik ist die GAE eine wichtige Kennzahl zur Beurteilung der Anlagengüte.

Die geschichtliche Entwicklung

1961 wurde von der Japan Management Association (JMA) ein Plant Maintenance Committee eingerichtet, aus dem 1969 das Japan Institute of Plant Maintenance (JIPM) hervorging. Das JIPM befasst sich in Forschung und Praxis mit der Instandhaltung (Maintenance) von Maschinen und Anlagen (Plants), mit dem Ziel der umfassenden, vorbeugenden Instandhaltung. 1971 wurde dazu das Konzept der Total Productive Maintenance (TPM) eingeführt, um den Lean-Ansatz in der Produktion umzusetzen: Bei der Lean Production werden die Mitarbeiter am Gemba, dem Ort des Geschehens – also ihrem Arbeitsplatz –, als Fachleute für die Wartung und Instandhaltung der Maschine oder Anlage, an der sie arbeiten, einbezogen. Die Gesamtanlageneffektivität – international unter dem Kürzel OEE bekannt, wurde dabei als Kennzahl zur zentralen Komponente. 1982 wurde sie erstmals erwähnt, 1988 war sie weltweit eingeführt und anerkannt. Ein Standardverfahren zur Berechnung der GAE bzw. OEE wurde allerdings nicht angegeben.

In der Lean Production spielt die Kennzahl OEE bzw. GAE als Maß für die Produktivität eine wichtige Rolle. Bei der Berechnung dieses Indikators werden Flaschenhälse und Schwachstellen (Constraints) in der Produktion sichtbar. Mit Maßnahmen der Total Productive Maintenance (TPM) können die Prozesse dann optimiert werden, um die Abläufe flüssiger zu gestalten und Engpassfaktoren zu beseitigen. So lässt sich die Verschwendung (Muda) von Ressourcen verringern und die Produktivität steigern.

Definition

Die Gesamtanlageneffektivität ist definiert als das Produkt der operationalisierten Faktoren Verfügbarkeit, Leistung(sgrad) und Qualität(smaß) (siehe unten). Zur Berechnung der GAE oder OEE wird oft die folgende Gleichung verwendet:

GAE = Verfügbarkeit x Leistungsgrad x Qualitätsmaß = V x L x Q

oder, im englischen Sprachraum:

OEE = availability x performance rate x quality rate

Die GAE gibt als Prozentwert den Anteil der qualitätskonform erstellten Sachgüter während einer Planlaufzeit einer Anlage an. Dieser Anteil liegt in der Regel deutlich unter den idealen 100 %, da keiner der in die Berechnung einfließenden Faktoren – Verfügbarkeit, Leistung und Qualität – in der Realität permanent bei 100 % liegt. Die tatsächliche Größe der jeweiligen Faktoren gibt aber Auskunft über das Potenzial einer Prozessoptimierung im jeweiligen Bereich.

Im Umkehrschluss wird die Gesamtanlageneffektivität zu einer Kennzahl für ungeplante Verluste einer Anlage – als Differenz der GAE zum Ideal von 100 %.

Berechnung

Die Gesamtanlageneffektivität wird immer auf eine Zeiteinheit bezogen. Dabei handelt es sich in der Regel nicht um die Kalenderzeit als kalendarische Gesamtzeit (Wirtschaftsjahr, Quartal, Woche oder Tagesstunden). Zugrunde gelegt wird vielmehr die Zeit, in der die jeweilige Maschine, Anlage oder Fertigungseinheit planmäßig zur Verfügung stehen sollte, also die Betriebszeit oder Planbelegungszeit.

Betriebszeit

Die Betriebszeit wird ermittelt, indem die Zeiten, die aus Planungsgründen nicht für die Herstellung eines Sachguts zur Verfügung stehen, von der Kalenderzeit subtrahiert werden:

Betriebszeit = Kalenderzeit – geplante Nichtproduktionszeiten

Geplante Nichtproduktionszeiten, also geplante Stillstandszeiten, können verschiedene Ursachen haben. Dazu gehören unter anderem:

- Der Arbeitsplatz ist nicht belegt bzw. besetzt, z. B. wegen Pausen, nicht durchgängigem Schichtbetrieb, Wochenenden, Feiertagen, Schulungen, Betriebsversammlungen.

- Geplante Wartungs- oder Instandhaltungsmaßnahmen werden durchgeführt.

- Es gibt angekündigte Arbeitsniederlegungen (Streik).

Die während der Betriebszeit maximal mögliche Ausbringungsmenge an Sachgütern (GAE = 100 %) wird aufgrund von Zeit-, Leistungs- und Qualitätsverlusten gemindert. Das Resultat ist der tatsächliche Output pro Betriebszeit der Anlage. Als Prozentwert gibt er die Effektivität der Gesamtanlage an.

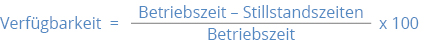

Verfügbarkeit V

Die Verfügbarkeit gibt an, wie lange die Maschine oder Anlage tatsächlich für die Fertigung genutzt werden kann. Wird die Kalenderzeit als Basis herangezogen, werden von ihr die Zeiten geplanter und ungeplanter Stillstände abgezogen. Wird die Betriebszeit der Berechnung zugrunde gelegt – was meist der Fall ist –, werden von dieser nur die Zeiten ungeplanter Stillstände subtrahiert:

Aus der Betriebszeit ergibt sich nach Abzug der Zeiten ungeplanter Stillstände dann die Laufzeit der Anlage. Dies ist die Zeit, in der tatsächlich mit dieser Fertigungseinheit produziert wird.

Ungeplante Stillstände können aufgrund verschiedenster Vorkommnisse auftreten. Dabei kann es sich beispielsweise handeln um:

- Leerlauf- und Wartezeiten aufgrund fehlender Besetzung des Arbeitsplatzes (Toilettengang) oder wegen Nachschubmangels (unzureichende Ausstattung bzw. Versorgung mit Ausgangsmaterialien, Vorprodukten, Roh-, Hilfs- oder Betriebsstoffen etc.);

- Funktionsstörungen, z. B. wegen Beeinträchtigung oder Ausfall der Versorgung (etwa mit Strom, Gas, Wasser, Druckluft, Kühlschmiermittel), verstopfter Leitungen, überfüllter Sammelbehälter, verklemmter Güter, festsitzender Maschinenteile oder durch Kurzschluss, Kabelbrand, Fehlfunktion der Elektronik, Wasserschaden, Verschleiß oder Beschädigung, Leckagen;

- fehlerhafte Prozesse, z. B. falsches Einlegen von Blechteilen in Pressen oder Stanzen;

- Unfälle mit entsprechenden Erste-Hilfe- oder Notfallmaßnahmen;

- Anpassungen des Produktionsplans bei Produktionsumstellung. Ändern sich Art und Menge der produzierten Güter, sind in der Regel Maschinen umzurüsten. Dies ist oftmals nicht langfristig planbar, da sich gerade bei der Lean Production mit einer kundenorientierten individualisierten Fertigung sehr kleine Losgrößen („Losgröße 1“) ergeben können.

Die Einordnung einer Unterbrechung der Produktion als ungeplante Stillstandszeit ist nicht klar geregelt. Je nach Unternehmen werden Stillstände ab einer oder erst ab fünf Minuten Dauer berücksichtigt.

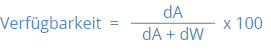

Was unter „Verfügbarkeit“ zu verstehen ist, wurde 2017 mit der Änderung der DIN EN 13306 konkretisiert. In die Norm aufgenommen wurde die Kennzahl Mean Operating Time Between Failures (MOTBF) als Laufzeit eines Arbeitsmittels; das Resultat ist eine weitere Vereinheitlichung bei der Berechnung der Gesamtanlageneffektivität. Die Verfügbarkeit wird definiert als Quotient aus dem Durchschnittswert der Zeit zwischen den Ausfällen (dA), also der Zeit bis zum Auftreten eines Fehlers, und der Summe aus diesem Durchschnittswert und dem Durchschnittswert der Wiederherstellungszeit (dW):

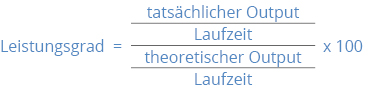

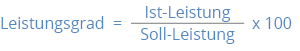

Leistung(sgrad) L

Aus physikalischer Sicht ist Leistung die pro Zeiteinheit geleistete Arbeit. In der Technik wird bei der Leistung unterschieden zwischen der tatsächlich geleisteten und der theoretisch maximal möglichen Arbeit – allgemein als Output bezeichnet – in einem festgelegten Zeitfenster. Der Quotient aus tatsächlichem und maximal erreichbarem Output, bezogen auf ein bestimmtes Zeitintervall, gibt den Leistungsgrad an. Bei der Ermittlung der GAE wird die Laufzeit einer Anlage als Berechnungsgrundlage verwendet:

oder

Der Leistungsgrad zeigt die Abweichung der Ist-Leistung von der Soll-Leistung an. Wird die Leistung einer Anlage nicht (voll) ausgeschöpft, ist dies Verschwendung von teuren Produktionsmitteln und Ressourcen wie Arbeitskraft oder Zeit. Der Leistungsgrad ist damit auch ein Indikator für bestehendes Optimierungspotenzial.

Ursachen für Einbußen in der Leistung und damit Produktivitätsverlusten liegen unter anderem in:

- Micro Stops. Diese dauern, je nach Definition, unter fünf oder unter einer Minute. Bedingt werden sie z. B. durch:

- Defekte und Störungen, die kurzfristig behoben werden können.

- Leerlauf bei Engpässen in der Ver- und Entsorgung aufgrund von Materialmangel oder gefüllten Produkt- oder Reststoffbehältern.

- Verteilzeiten der Mitarbeiter. Dies sind Zeiten für Tätigkeiten, die unregelmäßig und mit unterschiedlicher Dauer zusätzlich zu den planmäßig auszuführenden Arbeiten anfallen.

- persönliche Bedürfnisse der Mitarbeiter, wie Kommunikation.

- reduzierte Geschwindigkeiten, z. B. durch:

- Anfahren und Herunterfahren der Anlage.

- verlängerte Taktzeiten. Diese können eingeführt werden, um die Anlage weniger zu strapazieren und den Verschleiß zu mindern oder bei geringerer Auslastung wegen Auftragsmangel.

- Mitarbeiter, die nicht leistungsbereit (unmotiviert) oder nicht leistungsfähig (fehlqualifiziert) sind.

Die Ist-Leistung lässt sich meist einfach ermitteln, etwa anhand der produzierten Stückzahlen. Die Soll-Leistung zu berechnen ist schwieriger; die Herausforderungen wachsen mit der Zunahme der Komplexität der Anlagen oder Verfahren. In der Regel müssen dazu Maschinendaten und Anlagenkennzahlen herangezogen und Arbeitsabläufe mithilfe von Zeitaufnahmen analysiert werden. Werden mehrere Produkte oder Produktvarianten auf einer Fabrikationslinie hergestellt oder ist die Fertigung sogar individualisiert (Lean Production), ist der Aufwand zur Ermittlung der Soll-Leistung unter Umständen beträchtlich.

Einen Ausweg bietet hier das Konzept der „bestdemonstrierten Stückzeit“. Basis ist der Vergleich bekannter Produktionsgeschwindigkeiten bei der Herstellung ähnlicher Sachgüter. Der bei diesen erreichte maximale Output wird als Soll-Leistung definiert, der Leistungsgrad gleich 100 % gesetzt.

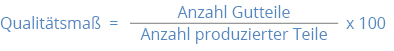

Qualität(smaß) Q

Das Qualitätsmaß gibt den Anteil der hergestellten Sachgüter an, die die vorgegebenen Gütekriterien erfüllen. Berechnet wird die Kennzahl als Quotient aus der Anzahl der Gutteile und der Gesamtmenge der produzierten Teile, jeweils bezogen auf ein einheitliches Zeitfenster, also die Laufzeit der Anlage:

Das Qualitätsmaß ist der Indikator für Produktivitätseinbußen durch Mängel in der Beschaffenheit der gefertigten Sachgüter. Die Ursachen für eine solche Qualitätsminderung sind zum Beispiel:

- fehlerhafte oder nicht ausgereifte Prozesse,

- Mängel in der Prozessführung, -steuerung oder -kontrolle,

- schlecht eingestellte/kalibrierte Arbeitsmittel,

- Verschleiß oder

- zu hohe Taktfrequenzen.

Das Resultat ist die Produktion von

- Ausschuss oder

- minderwertigen Gütern, die eine Nachbearbeitung nötig machen.

Wenn die Qualität der produzierten Sachgüter nicht nach jedem einzelnen Arbeitsschritt ermittelt wird, sondern erst nach der Fertigstellung des Erzeugnisses, wird die Ursachenforschung schwierig. Wird das Qualitätsmaß – zusammen mit der Verfügbarkeit und dem Leistungsgrad – dann auf die gesamte Produktionseinheit bezogen, wird die GAE von einer Anlagen- zu einer Prozesskennzahl.

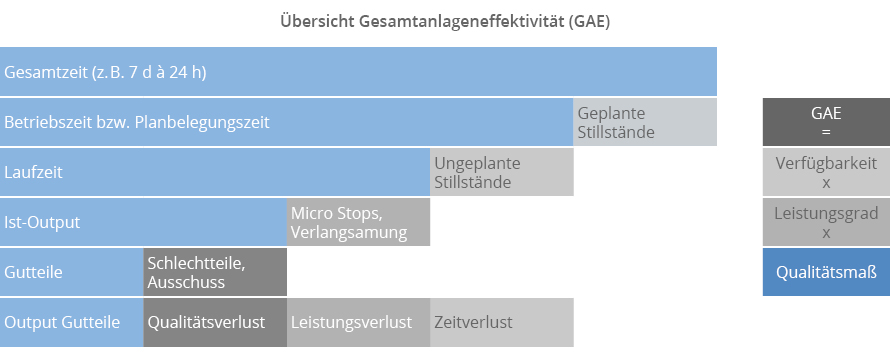

Übersicht über die Zusammenhänge

Die folgende Grafik stellt Zusammenhänge bei der Berechnung der Gesamtanlageneffektivität im Überblick dar.

Nutzen der Kennzahl GAE

Mithilfe der Kennzahl „Gesamtanlageneffektivität“ ist es möglich, Produktionsanlagen anhand der Kriterien Verfügbarkeit, Leistungsgrad und Qualitätsmaß objektiv zu bewerten und zu vergleichen. Sichtbar wird an diesem Indikator der Beitrag der Fertigungseinrichtung an der Wertschöpfung des Unternehmens. Bereits eine oberflächliche Betrachtung der in die Berechnung einfließenden Faktoren macht deutlich, wo Verschwendung stattfindet. Anhand einer tiefergehenden Analyse können Schwachpunkte und Engpässe in der Produktion identifiziert werden. Daran lässt sich aufzeigen, wo Verbesserungspotenzial besteht und an welchen Stellen die Prozessoptimierung ansetzen sollte.

Verbesserung der GAE

Die Werte der Gesamtanlageneffektivität streuen in der Praxis enorm, je nach Branche, Produkt und Automatisierungsgrad. Bei komplexen Anlagen, deren Bestandteile untereinander verkettet sind und auf denen mehrere Produkte oder Produktvarianten hergestellt werden, liegt sie bei etwa 60 %. Vollautomatisierte Anlagen, die kontinuierlich laufen und auf denen nur ein Produkt fabriziert wird, erreichen bis zu 90 %.

Im Allgemeinen kann eine GAE von 85 % bereits als sehr gut interpretiert werden. Nicht vergessen werden darf dabei, dass eine GAE von 73 % (siehe unten) bedeutet, dass die einzelnen Faktoren, die in die Berechnung einbezogen werden – Verfügbarkeit, Leistung und Qualität – dann bei je rund 90 % liegen.

Eine Verbesserung der Gesamtanlageneffektivität kann auf Ebene der Anlagen, der Mitarbeiter und/oder der Organisation ansetzen. Dabei lassen sich alle drei Ebenen auch miteinander kombinieren:

- Auf Anlagenebene geht es um technische Maßnahmen, die den Wertstrom beschleunigen und die Wertschöpfung erhöhen.

- Auf Mitarbeiterebene können Schulungen, Betriebsvereinbarungen, Arbeitszeitregelungen oder Motivationsanreize wirken.

- Auf organisatorischer Ebene kann bereits über die Einführung von SMED (Single Minute Exchange of Die) eine Steigerung der GAE durch Verringerung der Rüstzeiten erreicht werden. Dies ist oft die erste Stufe auf dem Weg zur Implementierung einer Lean Production oder – ganzheitlich – eines Lean Managements, um Verschwendung auf allen Ebenen zu reduzieren.

Auch die Etablierung eines wirksamen Qualitätsmanagements führt in der Regel zu einer gesteigerten Gesamtanlageneffektivität. Maßgebend ist hier die Einführung von (Lean) Six Sigma als Methode und Ziel des Qualitätsmanagements. Mit dem quasi „Null-Fehler-Ziel“ ist es möglich, selbst sehr gute Prozesse noch weiter zu optimieren. Durch Einsatz von Six Sigma steigt die GAE um rund zehn Prozentpunkte, was die beiden folgenden Beispiele verdeutlichen.

Unschärfen

Der Begriff „Gesamtanlageneffektivität“ ist etwas irritierend, da er impliziert, dass der Fokus nur auf der Effektivität der Fertigungseinrichtung liegt – nicht aber auf der Effizienz. Die Trennung zwischen Effektivität und Effizienz ist aber unscharf; beide Begriffe werden häufig synonym benutzt. Dies wird insbesondere beim Faktor Qualität sichtbar: Die Verschwendung von Ressourcen bei der Herstellung minderwertiger Produkte wird häufig mit dem Terminus „Effizienzverlust“ belegt. Dies ist ein Grund dafür, dass der Begriff „Gesamtanlageneffizienz“ häufig mit Gesamtanlageneffektivität gleichgesetzt wird.

Eine weitere Unschärfe bei der Berechnung der GAE und damit der Vergleichbarkeit der Kennzahlen liegt darin, dass je nach Ansatz unterschiedliche Zeiten zur Berechnung herangezogen werden:

- Wird die Kalenderzeit als Grundzeit definiert, werden von dieser dann geplante und ungeplante Stillstandszeiten abgezogen, um die Laufzeit der Anlage zu ermitteln. Bei dieser Rechenweise werden die Verfügbarkeitsverluste größer. Die auf unterschiedliche Weise ermittelten GAE sind so nicht mehr vergleichbar.

- Rüstzeiten können sowohl als geplante als auch als ungeplante Stillstandszeiten in die Berechnung einfließen. Werden sie als ungeplante Stillstände einbezogen, vermindern sie die GAE. Die Vorgabe von Rüstzeitwerten nach einer Zeitaufnahme kann hier zumindest Anhaltspunkte für Standardzeiten liefern. Wie Abweichungen von diesen Zeiten einbezogen werden, ist dann zu diskutieren.

- Die Definition einer Produktionsunterbrechung als ungeplanter Stillstandszeit ist unternehmensspezifisch. Teils werden Stillstände ab einer, teils ab fünf Minuten Dauer berücksichtigt. Bei digital gesteuerten und vernetzten Anlagen mit automatischer Datenerhebung können Stillstände ab einer Sekunde einbezogen werden. Hier ist eine Abgrenzung zu den Micro Stops, die in die Berechnung des Leistungsfaktors einfließen, schwierig.

Fazit

Die Kennzahl Gesamtanlageneffektivität bildet die Produktivität der Fertigung eines Unternehmens ab. Berechnet wird sie anhand der Faktoren Verfügbarkeit, Leistungsgrad und Qualität. Die GAE kann zum Vergleich verschiedener Produktionsmittel herangezogen werden und Abläufe in der Fertigung für alle Beteiligten transparent machen.

Niedrige Werte bei der GAE ebenso wie bei den einzelnen Faktoren weisen auf schlecht abgestimmte Prozesse sowie Schwachstellen und Engpässe in den verschiedenen Bereichen hin – und damit auf Potenzial zur Prozessoptimierung.

Ansatzpunkte zur Verbesserung der GAE gibt es auf den Ebenen Technik, Mitarbeiter und Organisation, auch in Kombination.

Schauen Sie sich auch unser OEE-Video an.