Eine Detailanalyse bezieht sich damit auf die Betrachtung eines Teilaspekts eines größeren Zusammenhangs, um zu diesem Punkt ausführliche Informationen zu sammeln und anschließend bewerten zu können. Als größerer Zusammenhang ist beispielsweise eine Wertschöpfungskette bzw. Supply Chain, die Aufbau- oder Ablaufstruktur einer Organisation oder ein Change-Prozess anzusehen.

Konzeptuelle Einordnung der Detailanalyse

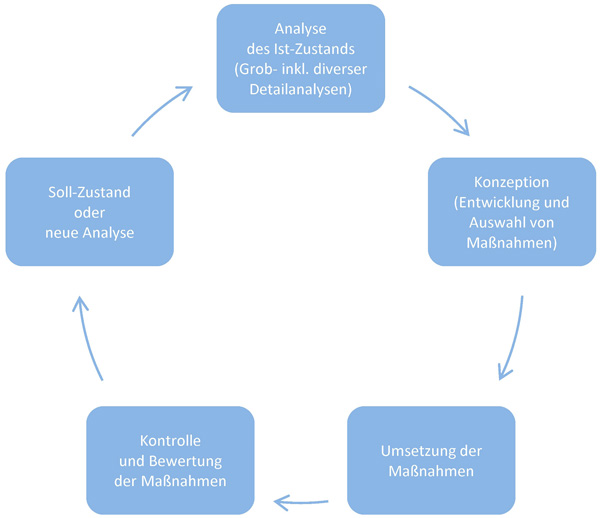

Eine Detailanalyse folgt immer auf eine Grobanalyse. Die Grobanalyse ist dabei in der Regel in ein mehrstufiges Schema eines zielgerichteten Prozesses eingebettet (siehe Abb.). Um ein Ziel als Soll-Zustand zu erreichen, wird zunächst der Ist-Zustand analysiert. Hier gilt die Regel: vom Groben ins Feine. An dieser Analyse werden Schwachstellen erkennbar (Theory of Constraints, TOC) und Verbesserungsbedarfe abgeleitet. Es folgt die Entwicklung und Auswahl von Maßnahmen, um die Effizienz des betrachteten Prozesses zu erhöhen oder effektivere Abläufe einzuführen. Die ausgewählten Maßnahmen werden umgesetzt und ihr Erfolg wird bewertet. Erweisen sie sich als praktikabel, werden sie zum neuen Standard – ansonsten beginnt der Prozess von Neuem mit einer Analyse.

Abb.: Fünfstufiges Schema eines Verbesserungsprozesses

Ein solches prozesshaftes Vorgehen kann auch beispielsweise anhand des Deming- oder PDCA- (Plan – Do – Check – Act-)Zyklus dargestellt werden. Dann werden beispielsweise die Schritte Analyse und Konzeption als Planung (Plan) zusammengefasst.

Das Prinzip „vom Groben ins Feine“ bedeutet, dass zunächst Abläufe und Vorgänge betrachtet werden, die auf einer größeren Skala ablaufen. In einem Unternehmen kann so zum Beispiel die gesamte Wertschöpfungskette – oder der Wertstrom – analysiert werden, mit Blick auf die Aufbau- oder die Ablauforganisation, über alle Abteilungen oder Verantwortungsbereiche hinweg. Hier können in vielen Fällen bereits Verbesserungsbedarfe bei Zuständigkeiten und an Schnittstellen sowie interne Schwachstellen identifiziert werden. Sind die Engpässe in dieser Form eingegrenzt, können die auf kleinerer Skala angesiedelten konkreten Vorgänge fokussiert werden. Hier kann beispielsweise die Datenermittlung ansetzen – automatisiert an den oft über Produktionsplanungs- und Steuerungssysteme (PPS-Systeme) vernetzen Anlagen oder in Form von manuellen Zeitaufnahmen bei Begehungen, Selbstaufschreibungen und Multimomentstudien. Eine Auswertung dieser Daten zeigt die Effizienz von Maschinen anhand der Gesamtanlageneffektivität (GAE), gibt ein Bild der Bearbeitungs- und Auftragsdurchlaufzeiten oder lässt Rückschlüsse auf den Personaleinsatz und die Zeitplanung zu.

Anwendungsbeispiel

Grob- und darauf folgende Detailanalysen sind essenziell bei der Betrachtung der Operational Excellence (OE). Gemeint ist mit OE die Fähigkeit, Kernprozesse in der Wertschöpfungskette ständig im Hinblick auf Effektivität und Effizienz zu verbessern – Einkauf, Produktion, Qualitätsmanagement, Logistik, Service – und auch die Verwaltung. Unter Beachtung der Unternehmensstrategie, die sich in der Vision und der Mission der Organisation widerspiegelt, gilt es, unter Berücksichtigung der organisatorischen, technologischen und kulturellen Bedingungen Prozesse zu optimieren. Der Weg führt dabei von der Grobanalyse, bei der Potenziale und Schwachstellen aufgedeckt werden (etwa durch eine SWOT-Analyse), zur konkreten Maßnahmenplanung – ein Kernbereich von REFA Consulting.

Detaillierte Analysen sind dann die Grundlage für konkrete Vorschläge, um Abläufe zu verbessern und Prozesse in der Produktion und in der Logistik zu optimieren. Ziel ist, den Materialfluss von der Materialbeschaffung über die Fertigung bis zum Lager und in den Versand „just in time“ zu gestalten und die Wertschöpfung zu erhöhen, um ressourcensparend und ohne Verschwendung Produkte dauerhaft in der von der Kundschaft gewünschten Qualität in möglichst kurzer Zeit liefern zu können.

Wichtige Detailanalysen betreffen – insbesondere an Engpassanlagen, die Flaschenhälse in der Produktion darstellen –,

- den internen und externen Planungsprozess vom Auftragseingang bis zur Auftragseinplanung,

- die interne und externe Kapazitätsplanung von Mitarbeitern und Maschinen,

- die Abläufe (wer macht was und wie?),

- die Tätigkeiten der Mitarbeiter, um per Zeitdatenermittlung produktive und unproduktive Zeiten zu erfassen,

- den Materialfluss, um Probleme bei der Materialver- und -entsorgung aufzudecken, oder

- die Rüstzeiten, um Stillstände zu vermeiden oder zu reduzieren.

Eine Vielzahl bestehender Probleme in der Wertschöpfungskette eines Unternehmens lassen sich häufig mit einfachen Mitteln beheben, sodass der Erschließung großer Potenziale oft nur ein geringer finanzieller Aufwand gegenübersteht.