Die Umsetzung des EPEI-Prinzips in der Produktion erhöht die Effizienz in der Organisation durch Vermeidung von Verschwendung. Dies ist möglich, da Puffer zur Abfederung von Diskontinuitäten – Unregelmäßigkeiten – im Herstellungsprozess abgebaut werden können, die ansonsten zur Reaktion auf Produktions- und Nachfrageschwankungen notwendig sind.

Da das Zeitintervall zu einem großen Teil von der Losgröße beeinflusst wird – je größer das Los, desto größer das Intervall – und diese wiederum von der Flexibilität des Prozesses abhängt, ist EPEI auch eine Kennzahl für die Flexibilität einer Fertigung. Ziel ist eine hohe Flexibilität und somit ein kleines Zeitintervall. Die Methodik des EPEI kann deshalb als Hilfsmittel zur Erreichung des One-Piece-Flow bzw. kleinerer Losgrößen betrachtet werden.

Merksatz: Je kleiner der EPEI, desto geringer die Durchlaufzeiten.

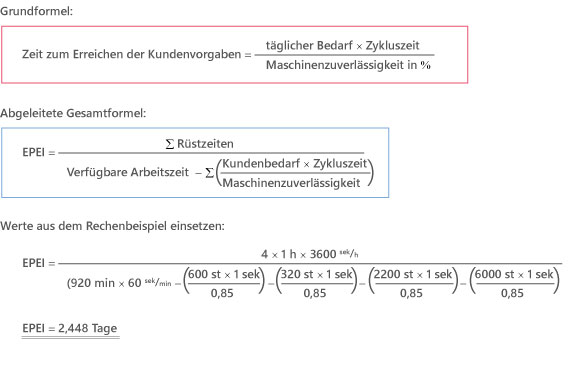

EPEI-Berechnung

EPEI – Hintergrund und Idee des Ansatzes

EPEI ist ein Konzept aus dem Lean Management. Ziel ist die Minimierung der Auftragsmengen – der Losgrößen – bis zur kapazitiven Grenze durch Rüstvorgänge (Losgröße 1). Das Ergebnis sind kleinere Produktionsmengen (weniger Work in Process; ConWIP-Verfahren). Dadurch wird eine Flexibilisierung der Produktion erreicht, die Schwankungen im Materialfluss nehmen ab. Dies führt zu einer Verringerung der Bestände und beugt Verschwendung vor.

Ein Weg zur Optimierung des EPEI ist die Gestaltung des Prozesses auf Basis einer Wertstromanalyse mit anschließendem Wertstromdesign. Die Minimierung des Zeitintervalls und somit die wirtschaftliche Produktion von kleinen Losgrößen kann in diesen Schritten erreicht werden:

- Reduzierung von Rüstzeiten;

- Reduzierung der Variantenvielfalt;

- Reduzierung der Bearbeitungsschritte im Prozess;

- Gestalten einer Fließfertigung.

Als Vorteile der EPEI-Methode gelten:

- geringe Durchlaufzeiten

- schnelle Bedienung der Bedarfe der Kundschaft;

- Verstetigung der Produktion;

- Verringerung der Lagerbestände;

- Kostenreduktion.