Die Idee wurde in den 1960er-Jahren von dem US-amerikanischen Manager Philip B. Crosby entwickelt, dem damaligen Direktor für Qualität bei International Telephone and Telegraph (ITT). Dazu musste er zunächst einmal definieren, was als Fehler anzusehen ist, um auf dieser Basis Schritte zu deren Verhütung abzuleiten.

Fehler: eine Vielzahl von Definitionen

Der Begriff „Fehler“ wird in der Umgangssprache zwar häufig benutzt, eine genaue Definition ist aber schwierig. Je nach Quelle und Kontext weichen die Begriffsbestimmungen mehr oder weniger stark voneinander ab.

Schon der Duden erklärt Fehler auf mehrere Arten: (1) „etwas, was falsch ist, vom Richtigen abweicht; Unrichtigkeit“; (2) „irrtümliche Entscheidung, Maßnahme; Fehlgriff“; (3) „schlechte Eigenschaft, Mangel“; (4) „Stelle an einer hergestellten Ware, die nicht so ist, wie sie sein müsste“.

Auch das Online-Wörterbuch „Wortbedeutung.info“ gibt vier Bedeutungen an. Ein Fehler wird definiert als (1) „Abweichung von einem optimalen Zustand, Verfahren oder dem Richtigen“, (2) „eine schadhafte Stelle, eine Stelle mit einem Mangel“, (3) „eine falsche Entscheidung, eine falsche Handlung“ sowie als (4) „eine körperliche oder charakterliche Schwäche“.

Auf Wikipedia werden die verschiedenen Bedeutungsinhalte des Begriffs „Fehler“ in einer Aussage zusammengefasst: „Ein Fehler ist die Abweichung eines Zustands, Vorgangs oder Ergebnisses von einem Standard, den Regeln oder einem Ziel.“

In der Wirtschaft und für Verwaltungseinheiten gilt in der Regel die Definition, die in der DIN EN ISO 9000:2005 „Qualitätsmanagement – Grundlagen und Begriffe“ angegeben wird. Danach ist ein Fehler ein „Merkmalswert, der die vorgegebenen Forderungen nicht erfüllt“ bzw. die „Nichterfüllung einer Anforderung“. Eine Anforderung wird dabei gesehen als „Erfordernis oder Erwartung, das oder die festgelegt, üblicherweise vorausgesetzt oder verpflichtend ist“. Diese Definition dürfte auch dem Grundgedanken von Philip B. Crosby als Qualitätsmanager am ehesten entsprechen.

Als allgemeingültige Definition ließe sich auch festlegen: Fehler sind außerhalb der festgelegten Toleranzen liegende Abweichungen vom Soll.

Fehler und Qualität

Wenn Fehler gemäß Qualitätsmanagement-Norm die Nichterfüllung einer Anforderung sind, müssen Fehler eliminiert werden, um die Qualitätsansprüche zu erfüllen. Dies zu gewährleisten, ist die Aufgabe eines Qualitätsmanagements (QM) oder, bei einem ganzheitlichen Ansatz, des Total Quality Managements (TQM).

Die Null-Fehler-Strategie ist damit die langfristige Ausrichtung des QM. Aus ihr lassen sich die operativen Maßnahmen ableiten. Ziel ist eine fehlerfreie Leistungserstellung, ob als Sachgut oder Dienstleistung. Für die Produktion gilt das Motto „zero defects“, das heißt: Es wird weder Ausschuss erzeugt noch werden Schlechtteile gefertigt, die nachbearbeitet werden müssen.

Fehler und Kosten

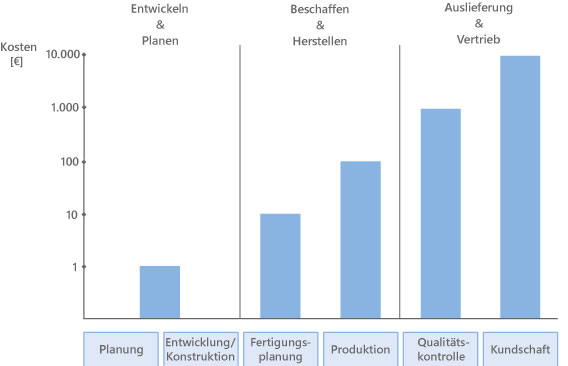

Die Eliminierung von Fehlern verursacht umso mehr Aufwand und Kosten, je später sie im Rahmen der Leistungserstellung – also in der Wertschöpfungskette –, im Produktlebenszyklus oder in laufenden Projekten stattfindet. Ursache dafür ist, dass Mängel, Defizite oder falsche Annahmen von Stufe zu Stufe weitergetragen werden und es immer schwieriger wird, den Fehler dann „rückwirkend“ zu beheben.

Der Zusammenhang wird häufig als „Rule of Ten“ beschrieben: Die Kosten für einen nicht entdeckten Fehler erhöhen sich von Stufe zu Stufe um den Faktor 10 (siehe Abb.). Im Produktlebenszyklus zieht sich dies über die Phasen Planung und Entwicklung, Konstruktion und Fertigungsplanung sowie die eigentliche Herstellung samt Qualitätskontrolle bis hin zur Auslieferung an die Kundschaft – und letztlich bis zur Wiederverwertung oder der Entsorgung. Je früher ein Fehler vermieden bzw. entdeckt und beseitigt wird, desto kostengünstiger ist dies für die Organisation.

Fehlervermeidung und Fehlerbehebung

Zur Umsetzung der Null-Fehler-Strategie gibt es zwei Ansätze: die Fehlervermeidung und die Fehlerbehebung. Die Fehlervermeidung hat dabei Vorrang, denn Fehler nicht zu begehen ist wirtschaftlicher, als aufgetretene Fehler und deren Folgen zu beseitigen.

Fehlervermeidung

Die Fehlervermeidung sollte gemäß „Rule of Ten“ möglichst früh im Lebenszyklus eines Produkts oder in einem Projekt beginnen. Idealerweise wird bereits in der Planungsphase darauf geachtet, mögliche Fehlerquellen auszuschließen. Schließlich werden hier grundlegende, richtungsweisende Entscheidungen getroffen, die die weitere Entwicklung bestimmen und später kaum noch zu korrigieren sind. Dies betrifft zum Beispiel die Anforderungen an das Ergebnis der Entwicklung – das neue Produkt – und dessen Basiseigenschaften. Darauf aufbauend werden dann die Konzepte für die Konstruktion und die Stufen der Fertigung erarbeitet und immer weiter verfeinert. Ansätze zur Fehlervermeidung ergeben sich aus einer möglichst einfachen und robusten Konstruktion oder über eine Fertigung nach dem Schlüssel-Schloss-Prinzip (Poka Yoke). Anhand von Prototypen und Versuchsanlagen lassen sich hier einzelne Schritte und Verfahren bereits erproben. Ist die Serienfertigung bereits angelaufen, können Fehler nur noch im kleinen Rahmen während der Produktion vermieden werden. Werden schwerwiegende Mängel erst beim Verkauf – von Kunden oder Warentestern – entdeckt, ist eine Fehlervermeidung nur noch durch eine aufwendige Umstellung der Produktion möglich, etwa durch Anpassung der Verfahren, der Anlagen oder der Werkstoffe. Bereits ausgelieferte Erzeugnisse sind aber unter Umständen nachzubessern. Diese Art der Fehlerbehebung wird oft nach einem Produktrückruf als Gewährleistung umgesetzt, um den Folgen einer drohenden Produkthaftung zu entgehen. Solche Aktionen sind zeitaufwendig, teuer, arbeitsintensiv und schaden oft dem Image des Unternehmens.

Fehlerbehebung

Die Fehlerbehebung ist der Fehlervermeidung nachgelagert oder läuft mit dieser parallel: In den Phasen Planung und Entwicklung sowie Konstruktion und Fertigungsplanung können Fehler noch vorbeugend vermieden werden. Ist die Produktion aber erst einmal angelaufen, lassen sich system- oder produktimmanente Fehler ohne aufwendige Umstellung der Herstellung nicht mehr ausmerzen.

Möglich ist aber das Abstellen von Mängeln, die auf persönlichen und sachlichen Fehlern beruhen. In die erste Kategorie fallen zum Beispiel Fehlbedienungen der Produktionsanlagen durch das Personal oder andere Fehlleistungen. In die zweite Kategorie gehören Unzulänglichkeiten bei den Prozessen selbst. Diese können durch mangelnde Tauglichkeit oder Fehlfunktionen der Anlagen und Einrichtungen verursacht werden. Aber auch organisatorische Mängel wie unzureichende Arbeitsanweisungen oder schlecht definierte Schnittstellen bieten Fehlerpotenzial.

Auf dieser Stufe hat das Qualitätsmanagement zunächst die Funktion einer Qualitätssicherung. Diese kann durch Stichprobennahmen und Qualitätskontrollen sowie ein etabliertes Instandhaltungsmanagement gewährleistet werden. Darüber hinaus kann eine Qualitätsverbesserung angestrebt werden. Diese ist möglich durch Identifikation von Schwachstellen und einen kontinuierlichen Verbesserungsprozess (KVP) bei der Erbringung der Sach- oder Dienstleistung.

Umsetzung der Null-Fehler-Strategie

Das grundlegende Prinzip der Null-Fehler-Strategie ist die Vermeidung von Kosten durch vorausschauende Gewährleistung von Qualität. Das Ziel ist dabei, Fehlermöglichkeiten möglichst auszuschließen und Fehler höchstens einmal zu begehen. Damit soll die Verschwendung von Ressourcen durch Produktion von Ausschuss und Schlechtteilen, die nachbearbeitet werden müssen, minimiert werden.

Bezieht sich dieser Ansatz nur auf die direkt wertschöpfenden Prozesse, ist die Null-Fehler-Strategie Teil des Qualitätsmanagements (QM). Werden zusätzlich auch unterstützende, also nicht direkt wertschöpfende Abläufe und Vorgänge betrachtet sowie darüber hinaus auch gar nicht zur Wertschöpfung beitragende Aktivitäten, ist sie Teil eines umfassenden Total Quality Managements (TQM). Basis einer fehlerfreien Arbeit sind dabei immer hochwertige Arbeitsmittel und Materialien sowie qualifiziertes und motiviertes Personal und eine gute Organisation.

Die Umsetzung der Null-Fehler-Strategie beruht auf dem Prinzip der Eigenverantwortlichkeit aller Mitarbeiter. Alle Organisationsmitglieder, unabhängig von der hierarchischen Ebene und vom Funktionsbereich, sind angehalten, zur Fehlervermeidung und -behebung beizutragen. Dieser Ansatz wird unter anderem mit dem Lean Management und der Lean Production aufgenommen.

Ein entsprechendes Leitbild sollte von der Unternehmensleitung ausformuliert und dann in der Vision und der Mission der Organisation verankert werden. So wird nach innen und außen sichtbar, nach welchen Richtlinien die Leistungserstellung zu erfolgen hat. Dabei ist entscheidend, dass die Mitglieder der Führungsebenen hinter diesem Ansatz stehen und ihn auch leben.

Die Fach- und Führungskräfte in allen Bereichen der Organisation haben die Aufgabe, die Null-Fehler-Strategie bei ihrer Arbeit selbst zu verfolgen und umzusetzen. Zudem sind sie gefordert, diesen Ansatz im Betrieb zu verbreiten und sich dafür einzusetzen, ihn anzuwenden. Dazu gehört auch, mit ihrem Führungsstil die Realisierung der Null-Fehler-Strategie zu ermöglichen und zu fördern. Mitarbeitern sind entsprechende Gestaltungsmöglichkeiten zu bieten, damit sie in ihrem Verantwortungsbereich eigenständig agieren, Varianten erproben und Verbesserungsvorschläge erarbeiten und präsentieren können. Basis dafür ist eine offene, wertschätzende Kommunikation und eine tolerante Unternehmenskultur. Fort- und Weiterbildungen tragen zur Verbesserung der nötigen (fachlichen) Hard- und (persönlichen) Softskills bei. Sie motivieren und binden qualifizierte Mitarbeiter langfristig an den Betrieb und beugen so dem Fachkräftemangel vor.

Alle Mitarbeiter sind angehalten, die Vorgänge in ihrem Arbeitsbereich kritisch zu begleiten und zur Verbesserung beizutragen. Eigeninitiative und Motivation sind hier die Basis, um zusammen mit allen Fach- und Führungskräften einen kontinuierlichen Verbesserungsprozess (KVP) in Gang zu setzen und aufrechtzuerhalten. Ziel ist die Realisierung einer Null-Fehler-Strategie durch Fehlervermeidung in der Phase der Leistungserstellung und eine Prozessoptimierung, um Ausschuss und Nacharbeit zu minimieren.

Instrumente

Zur Fehlervermeidung und -behebung stehen auf allen Stufen der Wertschöpfung verschiedene Instrumente bereit. Einige davon sind dem Lean-Ansatz zuzuordnen, andere gehören in den Bereich Qualitätsmanagement oder Total Quality Management. Wichtige Methoden sind unter anderem:

- Das Prinzip „interner Kunde“. Innerhalb einer Organisation ist das jeweils nachgelagerte Glied in der Wertschöpfungskette der interne Kunde der vorgelagerten Station. Diese stellt als Lieferant dem Kunden nur fehlerfreie Zwischenprodukte zur Verfügung; der Kunde überprüft dabei jeweils die Mängelfreiheit. Dadurch werden Defizite nach jedem einzelnen Arbeitsschritt sichtbar und können im Rahmen des kontinuierlichen Verbesserungsprozesses (KVP) oder, gemäß Lean-Ansatz, durch Kaizen beseitigt werden. Eine Weitergabe und -verarbeitung mängelbehafteter Produkte und damit die Fehlerfortpflanzung wird so ausgeschlossen.

- Kaizen. Dieser Begriff ist als „Veränderung zum Besseren“ Ausdruck einer japanischen Lebensphilosophie. Angestrebt wird eine permanente, stetig fortschreitende Verbesserung. Auf Organisationsebene lässt sich dieser Ansatz über den kontinuierlichen Verbesserungsprozess (KVP) umsetzen. Die Verbesserung erfolgt dabei kleinteilig und evolutionär, durch schrittweise punktuelle Perfektionierung oder Optimierung eines Leistungsangebots oder Prozesses.

- Poka Yoke. Dieser aus dem Japanischen stammende Begriff bedeutet so viel wie „Vermeiden unbeabsichtigter Fehlhandlungen“. Fehler werden ausgeschlossen, indem die Anzahl an Möglichkeiten für Abläufe oder Aktivitäten in einem Arbeitssystem (auf eins) beschränkt wird – etwa durch das Schlüssel-Schloss-Prinzip bei der Fertigung oder Bearbeitung von Teilen. Technische Maßnahmen bzw. Vorrichtungen verhindern Fehlleistungen oder machen sie sichtbar, bevor das Teil an die nächste Station der Fertigung weitergereicht wird. Die Null-Fehler-Strategie wird durch Fehlervermeidung anstelle einer Qualitätskontrolle realisiert.

- Mizenboushi. Dieser japanische Begriff kann mit „vorbeugende Maßnahmen“ übersetzt werden. Als Konzept zur Fehlervermeidung bezieht er sich auf die frühe Phase des Produktentwicklungsprozesses (PEP). Fokussiert wird die menschliche, kommunikative Seite: Durch den Gedankenaustausch aller an der Entstehung eines Produkts Beteiligten – von den Entwicklungsingenieuren bis zu den Mitarbeitern als Experten vor Ort – sollen Unstimmigkeiten vermieden werden, bevor Probleme oder Fehler resultieren. Der Lean-Ansatz mit seiner Kundenorientierung unterstützt das hier verwirklichte Prinzip: Die Kommunikationskette beginnt beim Kunden mit seinen spezifischen Anforderungen an das Produkt und reicht bis zu den Zulieferern als vorgelagerten Gliedern der Wertschöpfungskette.

- SDCA und PDCA. Der Standardisierungszyklus SDCA und der Verbesserungszyklus PDCA mit den Elementen Standardize bzw. Plan sowie Do, Check und Act (deutsch: Standardisieren bzw. Planen sowie Umsetzen, Überprüfen und Handeln) beruhen auf den Überlegungen von William Edwards Deming. Ein Prozess sollte standardisiert werden, damit eine größtmögliche Fehlerfreiheit garantiert werden kann – im Rahmen der festgelegten Toleranzen als Leistungsstandard. Kommt es dennoch zu einem Fehler, ist dieser zu identifizieren, um seine Ursache zu beseitigen (Theory of Constraints). In diesem Fall geht der SDCA- in den PDCA-Zyklus über. Dadurch können die Produktion weiter optimiert und der Standard kontinuierlich verbessert werden.

- Six Sigma. Dieses Verfahren der statistischen Qualitätssicherung hat die Anzahl von null Fehlern als Ziel. Six Sigma gibt als Leistungsstandard vor, die Toleranz für Produkte innerhalb der Grenzen der sechsfachen Standardabweichung einer Gauß-Verteilung zu halten. Damit liegen nur zwei von einer Million Teilen außerhalb der zulässigen Grenzen – was an eine absolute Fehlerfreiheit grenzt.

Fazit

Die Null-Fehler-Strategie hat zwei Ziele: Fehlervermeidung und Fehlerbehebung. Vorrangig sollen Fehlerquellen ausgeschlossen werden, um Fehler zu vermeiden. Dies soll möglichst bereits bei der Planung geschehen, da dies der wirtschaftlich günstigste Ansatz zur Gewährleistung von Qualität über die gesamte Wertschöpfungskette ist. Dennoch auftretende Defizite und Mängel sind zu beheben, zum Beispiel durch Nachbesserung an den erstellten Produkten oder vorzugsweise, da nachhaltiger, durch Optimierung der Prozesse. Wichtig ist, Fehler zu identifizieren und ihre Ursachen zu beheben. Dabei gilt der Grundsatz, dass jeder Fehler nur einmal auftreten darf. Dies ist die Basis für einen kontinuierlichen Verbesserungsprozess (KVP).

Voraussetzung für diese Ausprägung eines Qualitätsmanagements ist der Einbezug aller Organisationsmitglieder. Alle Betriebsangehörigen, von der obersten Leitung über Fach- und Führungskräfte bis zu den Mitarbeitern vor Ort, müssen sich beteiligen und die Null-Fehler Strategie umsetzen. Die Bedeutung dieses Ansatzes ist ihnen durch die Verankerung in der Vision und der Mission der Organisation zu vermitteln; Führungskräfte sollten als Vorbild agieren, das Prinzip vorleben und so alle Beschäftigten zum Mitmachen motivieren. Unter Umständen sind Schulungen notwendig, damit auf allen Ebenen verantwortungsbewusste und in ihrem Rahmen selbstständig agierende Personen das Konzept bewusst vertreten.