„Six“ ist dabei die englische Aussprache der Zahl sechs und zeigt an, dass die betrachteten Werte – die Qualitätsziele – innerhalb der sechsfachen Standardabweichung (positiv oder negativ) vom arithmetischen Mittelwert liegen müssen.

Zentrale Ziele sind die Qualitätsverbesserung und, gemäß Lean-Ansatz als Lean Six Sigma, die Erhöhung der Effizienz von Prozessen durch Kosteneinsparung durch Vermeidung von Verschwendung (Muda), beispielsweise Ausschuss bei der Produktion oder überproportionalen Ressourceneinsatz. Beides dient der Steigerung sowohl der Wertschöpfung als auch der Kundenzufriedenheit und -bindung durch qualitativ hochwertigere und/oder preiswertere oder sogar individualisierte Produkte und Dienstleistungen. Erreicht werden soll dies durch einen nahezu fehlerfreien Prozessablauf – maximal 3,4 Fehler auf 1.000.000 (Geschäfts-)Vorgänge (Null-Fehler-Philosophie).

Inhaltsverzeichnis

- Das Besondere: die mathematische Betrachtungsweise

- Die Geschichte

- Die Basis: Statistik

- Das Vorgehen: der DMAIC-Kernprozess

- Die Standard-Werkzeuge: die 7x7-Toolbox von Six Sigma

- Die Beteiligten

- Die Ausbildung

- Einsatzbereiche von Six Sigma

- Nutzen und Vorteile von Six Sigma

- Six Sigma in Kürze

Das Besondere: die mathematische Betrachtungsweise

Im Vergleich zu anderen Methoden der Prozessverbesserung ist der Ansatz einzigartig: Es wird davon ausgegangen, dass jeder Geschäftsprozess als mathematische Funktion oder durch Kennzahlen beschrieben werden kann. Die Resultate können dann in einer Normalverteilung dargestellt werden. Daraus wiederum lässt sich die Standardabweichung vom Mittelwert – dem angestrebten Sollwert als Qualitätsziel – berechnen, also auch deren sechsfacher Wert, 6 σ. Dementsprechend impliziert der Einsatz von Six Sigma die umfassende Anwendung analytischer und statistischer Methoden.

Genutzt werden dabei Kennzahlen, an denen die Qualität – die Performance – von Prozessen sichtbar wird und gemessen werden kann. Mithilfe von Tabellen oder Statistikprogrammen lässt sich anhand der Abweichung der Indikatoren die Fehleranzahl in einem Prozess und so das Sigma-Niveau ermitteln. Ist die Streuung um den Soll-Wert hoch und damit die Prozessfähigkeit schlecht, können über den Methodenbaukasten von Six Sigma die Ursache-Wirkungs-Zusammenhänge aufgedeckt werden. Liegt die Standardabweichung im Bereich von sechs Sigma, ist (quasi) der Null-Fehler-Prozess realisiert.

Dieses Ziel wird allerdings in der Regel nicht erreicht – und soll oft auch gar nicht erreicht werden, da der Aufwand von Sigma-Niveau zu Sigma-Niveau – also mit sinkender Fehlerquote – steigt. Mit anderen Worten: Es ist relativ einfach, einen Großteil der Fehler zu beheben. Aber auch noch den letzten Fehler zu finden und auszumerzen, ist nahezu unmöglich. Hier gilt das Pareto-Prinzip, auch als 80:20-Regel bekannt: 80 Prozent der Fehler können mit 20 Prozent des Aufwands behoben werden, das Beseitigen der letzten 20 Prozent der Fehler erfordert 80 Prozent des Ressourceneinsatzes.

Absolute Fehlerfreiheit ist also schwierig zu erreichen. Auch bei Six Sigma ist daher eine betriebswirtschaftliche Abschätzung unter Rentabilitätsgesichtspunkten zu treffen, bis wohin der Zusatzaufwand zur Verbesserung der Geschäfts- und Produktionsprozesse noch vertretbar ist. Sich dieser Schnittstelle so weit wie möglich anzunähern, ist Ziel von Six Sigma in der betrieblichen Praxis.

Die Geschichte

Der Gedanke, die Produktqualität zu verbessern und Verschwendung zu vermeiden, ist so alt wie das Handwerk. Aber erst im Rahmen der industriellen Fertigung und der Massenproduktion wurde er wirtschaftlich bedeutend. Gerade in Krisen- und Mangelzeiten wurde auf den sparsamen Einsatz von Ressourcen geachtet – daher ist insbesondere Japan in der Zeit nach dem Zweiten Weltkrieg, als das Land wenig Zugang zu Rohstoffen hatte und von den USA wirtschaftlich isoliert wurde, zum Vorreiter des Qualitätsmanagements geworden. Bestes Beispiel ist das Toyota Produktionssystem (TPS), das heute noch Maßstäbe in der industriellen Fertigung setzt – unter anderem wegen der Verwirklichung des Lean-Ansatzes und des Just-in-Time-Prinzips (JIT).

Auch das Six-Sigma-Konzept hat seine Ursprünge in Japan. Wichtige Bausteine wurden dort bereits in den 1970er-Jahren entwickelt und eingesetzt. Zusammengeführt und weiterentwickelt zu einem Instrument der Prozesssteuerung und schließlich zu einem Total-Quality-Management-Ansatz (TQM) wurden diese in den 1980er-Jahren bei Motorola. 1987 wurde dieser Ansatz als Six Sigma vorgestellt – und begann seinen Siegeszug, zunächst bei Motorola, dann auch bei General Electric (GE), wo es 1996 durch Jack Welch eingeführt wurde. Die Ursache des Erfolgs war, dass Six Sigma im Vergleich zu anderen Qualitätsmanagement-Ansätzen nicht nur einen Rahmen vorgibt, sondern hohe Anforderungen an ein Unternehmen und seine Organisation stellt und Methoden liefert, wie ein TQM im Detail entwickelt und umgesetzt werden kann. Allerdings hat Motorola damals keine konkreten Vorgaben für eine Zertifizierung gemacht, weshalb sich hier Anbietern von Six-Sigma-Schulungen und Zertifikaten ein weites Feld eigener Interpretation und Ausrichtung eröffnet. Erst im Jahr 2011 wurde mit der zweiteiligen ISO 13053-2011 eine internationale Norm für Six Sigma publiziert, die den inhaltlichen Rahmen konkretisiert. Eine deutsche Ausgabe und Normung als DIN gibt es allerdings bislang nicht.

Six Sigma hat sich damit von einem auf statistischen Verfahren beruhendem Tool der Prozesssteuerung zu einer etablierten und bewährten Methode der Prozessverbesserung und damit zu einem Konzept des Qualitätsmanagements entwickelt. Qualität ist bei Six Sigma allerdings – im Unterschied zu vielen anderen Ansätzen – kein Selbstzweck. Vielmehr zielt das Konzept darauf ab, die Effizienz der Prozesse zu steigern, um die Wertschöpfung in der Produktionskette und damit Wirtschaftlichkeit zu erhöhen.

Dies ist der Grund, warum Six Sigma seit rund 20 Jahren – seit 2001 – häufig mit Ansätzen des Lean Managements kombiniert wird: Als Lean Six Sigma, Lean Sigma oder Six Sigma + Lean dient es dazu, Prozesse zu optimieren, Durchlaufzeiten zu verringern, Verschwendung aufgrund von Ausschuss und Stillstandszeiten sowie durch sparsamen Einsatz von Ressourcen zu vermeiden und so Kosten einzusparen und die Rentabilität des Unternehmens zu erhöhen. Im Rahmen der Kundenorientierung werden dabei die Prozesse auf die gestiegenen Bedürfnisse der Kundschaft ausgerichtet und so gestaltet, dass Kundenanforderungen und Kundenerwartungen auch individualisiert – bis zur Losgröße 1, vollständig und wirtschaftlich erfüllt und so die Kundenzufriedenheit und -bindung erhöht werden.

Heutzutage ist Six Sigma in vielen Großunternehmen Standard – sowohl in produzierenden Unternehmen, die dann oft auch von ihren Lieferanten Nachweise über Six-Sigma-Qualität in deren Prozessen erwarten, als auch im Dienstleistungssektor, etwa Banken oder Versicherungen. Rund zwei Drittel der Unternehmen nutzen Six Sigma zur Prozessverbesserung, ein Drittel setzt die Methode zur Neuentwicklung von Produkten und Prozessen ein. Im Entwicklungsbereich werden abgewandelte Formen bzw. Methoden von Six Sigma genutzt, die unter dem Begriff „Design for Six Sigma“ (DFSS) zusammengefasst werden. Auch für den Bereich Software-Entwicklung ist eine Variante von Six Sigma im Einsatz.

Die Basis: Statistik

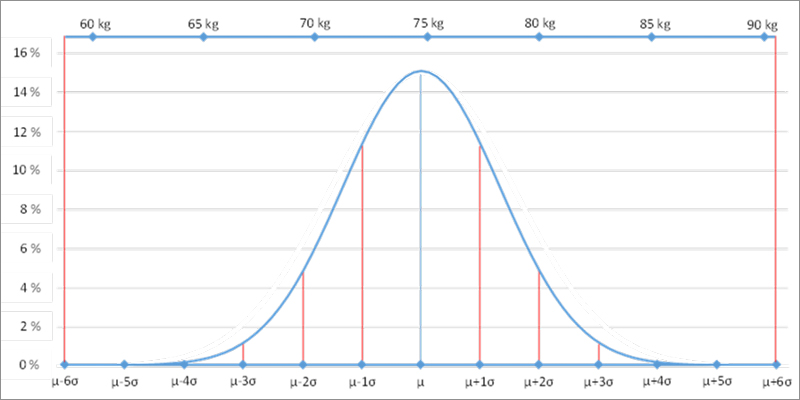

Six Sigma fokussiert Fehler und Abweichungen von Vorgaben, also gegebenen oder festgelegten Werten. Abweichungen von diesem Soll-Wert lassen sich bei genügend häufiger Wiederholung der Messung durch eine Gauß- oder Normalverteilung angeben. So wird bei Messungen in Naturwissenschaft und Technik – etwa bei der kontinuierlichen Bestimmung der Feinstaubkonzentration an einem Verkehrsknotenpunkt oder bei der Erhebung von Prozessdaten durch Mess- und Steuerungseinrichtungen in der Produktion (-> Prozessanalyse und Optimierung) –häufig eine Normalverteilung angesetzt, um die Streuung von Messwerten – also deren Bandbreite – zu beschreiben. In der Versicherungsmathematik wird die Normalverteilung bei der Modellierung von Schadensdaten im Bereich mittlerer Schadenshöhen vorausgesetzt.

Die Gauß’sche Normalverteilung ist symmetrisch und hat die Form einer Glocke, da positive und negative Abweichungen vom Soll-Wert (idealerweise) gleich wahrscheinlich und damit auch gleich häufig sind – bei entsprechend hoher Zahl an Messungen ergibt sich damit diese sogenannte Glockenkurve.

Beispiel: Messung des Körpergewichts

Eine Person stellt sich einen Monat lang jeden Morgen nach dem Aufstehen auf die Waage, misst ihr Gewicht und notiert den Messwert. Das persönliche Idealgewicht liegt bei 75,0 kg. Die Messwerte streuen jedoch – je nachdem, wie viel und was am Tag und Abend vorher gegessen und getrunken wurde, ob das Wiegen im Schlafanzug oder bereits angekleidet – vielleicht sogar schon ausgehfertig, mit Schuhen, Mantel sowie dem Schlüsselbund und dem Portemonnaie in der Tasche – erfolgte, ob ein Magen-Darm-Virus ganze Arbeit geleistet hat oder die Waage falsch kalibriert oder gesperrt war. Über 31 Tage ergeben sich so die folgenden Werte

Hier sind drei statistische Werte zu unterscheiden, die die Datenmitte bzw. die Lage von Daten beschreiben:

- Der Medianwert ist der Wert in der Mitte der nach Größe sortierten Datenreihe. Bei 31 Daten belegt er die Stelle 16: 75,0 kg.

- Der Modalwert ist die am häufigsten auftretende Zahl in der Datenreihe. Mit 6 Messungen ist es der Wert 75,5 kg.

- Das arithmetische Mittel als Quotient aus der Summe der Messwerte und Anzahl der Messwerte liegt bei 2.316,0 kg / 31 = 74,7 kg. Das heißt: Das Maximum der Verteilungsfunktion stimmt nicht mit dem Soll-Wert (75,0 kg) überein, die Glockenkurve ist aufgrund des niedrigeren Wertes leicht nach links (um 0,3 kg) verschoben.

Ausgangspunkt zur Bestimmung der Qualität des Prozesses ist dann die Festlegung einer Spanne, die das Maß der noch akzeptablen Fehler um einen Sollwert herum angibt – die Streubreite. Befinden sich alle Messwerte oder Daten innerhalb dieser Spanne, ist die Prozessqualität perfekt, da keine unzulässigen Abweichungen vorkommen.

Als statistisches Maß der zulässigen Abweichung wird bei der Gauß-Verteilung die Standardabweichung vom arithmetischen Mittelwert der Messungen, gekennzeichnet durch den griechischen Buchstaben Sigma (σ), herangezogen. Vereinfacht gesagt ist die Standardabweichung damit die durchschnittliche Abweichung aller gemessenen Werte eines Merkmals vom Durchschnitt. Bei der Berechnung der Glockenkurve ergibt sie sich an den Wendepunkten der Kurve – an denen sie vom konkaven zum konvexen bzw. vom hyperbolischen zum parabolischen Verlauf übergeht. Die Standardabweichung σ ist damit ein Indikator für die Abweichung aller Messwerte (der Grundgesamtheit) vom Mittelwert. Wird nur ein Teil der gemessenen Werte betrachtet, also eine Stichprobe, kann auch deren Standardabweichung (s) angegeben werden.

Die angegebenen 31 Messwerte stellen die Grundgesamtheit dar, wenn die Daten nur über den Zeitraum von 31 Tagen erhoben werden. Wird beispielsweise über eine Jahr das Gewicht gemessen, sind die Messwerte nur eine Stichprobe.

Trotz der nach links verschobenen Normalverteilung liegen nur fünf Werte außerhalb der einfachen Standardabweichung: 65,5 kg, 70,0 kg, 70,5 kg, 72,0 kg und 82,5 kg. Der Wert 82,5 kg weicht mehr als 2 σ vom arithmetischen Mittel ab, der Wert 65,5 kg um mehr als 3 σ.

Die Grafik zeigt die Normalverteilung, auf der die statistischen Grundannahmen des Six-Sigma-Konzepts beruhen. σ gibt den horizontalen Abstand zwischen dem arithmetischen Mittelwert µ (Scheitelpunkt der Normalverteilungskurve) und dem Wendepunkt der Kurve an. Je größer dieser Abstand ist, desto breiter sind die Werte des gemessenen Merkmals gestreut. Der Abstand von 6 σ bildet dabei die obere und die untere Grenze des Six-Sigma-Levels. Werte jenseits dieses Bereichs treten extrem selten auf – selbst dann, wenn sich die Verteilungskurve um 1,5 σ nach links oder rechts verschieben sollte.

Mit wachsendem Abstand vom Mittelwert (Soll- oder Erwartungswert) werden immer mehr Messergebnisse erfasst. Die Prozentsätze zeigt näherungsweise die folgende Tabelle.

Im Gegenzug lassen sich für gegebene Wahrscheinlichkeiten die maximalen Abweichungen vom Erwartungswert berechnen. Einige Beispiele: ± σ

- 50 % aller Messwerte weichen max. ± 0,675 σ vom Erwartungswert ab.

- 90 % aller Messwerte weichen max. ± 1,645 σ vom Erwartungswert ab.

- 95 % aller Messwerte weichen max. ± 1,960 σ vom Erwartungswert ab.

- 99 % aller Messwerte weichen max. ± 2,576 σ vom Erwartungswert ab.

- 99,9999998027 % aller Messwerte weichen max. ± 6 σ vom Erwartungswert ab.

Das Qualitätsverständnis von Six Sigma fußt auf der Idee, dass sich alle Messwerte im Bereich von ± 6 Standardabweichungen befinden, das heißt: Die nächstgelegene Toleranzgrenze ist mindestens 6 σ vom Mittelwert (Soll-Wert) entfernt (Six-Sigma-Level). Erst dann ist aus statistischer Sicht gesichert, dass praktisch eine „Null-Fehler-Produktion“ erzielt wird, die Toleranzgrenzen also so gut wie nie überschritten werden. Um eine solche nahezu fehlerfreie Produktion zu gewährleisten, müssen die Fertigungsprozesse extrem robust gegenüber Einflüssen sein.

Da aber die meisten Produkte aus mehreren Bauteilen zusammengefügt werden und die Produktion in mehreren Stufen oder Schritten erfolgt, berücksichtigt das Konzept Six Sigma beim Mittelwert eine in der Praxis vielfach beobachtete Abweichung von bis zu 1,5 σ vom Soll-Wert. Damit wird auf einem Sigma-Level von 6 tatsächlich nur eine Qualität von 4,5 σ, also 99,99966 Prozent, gefordert – das heißt, 3,4 Fehler auf 1.000.000 Vorgänge werden toleriert. Dieser Überschreitungsanteil wird mit 3,4 DPMO (Defects Per Million Opportunities, Fehler pro Million Möglichkeiten, auch ppm, parts per million) angegeben.

Die folgende Tabelle gibt die DPMO-Werte der Sigma-Level unter Berücksichtigung der Mittelwertverschiebung um 1,5 σ an.

Das Qualitätsmanagement eines Unternehmens muss also beim Sigma-Level 6 sicherstellen, dass bei zehn Millionen Produkten oder Arbeitsvorgängen nur 34 fehlerhaft sind. Ein solches Qualitätsniveau kann nur bei hoher Prozessstabilität, oft gekoppelt an einen hohen Automatisierungsgrad als Prozessfähigkeit, mit großem Einsatz erreicht und gehalten werden. Hier übernehmen beispielsweise Unternehmen mit kritischer Produktion die Vorreiterrolle, etwa in der Pharma- oder Lebensmittelbranche, aber auch in der Medizintechnik und der Chemie, die spezielle Standards einhalten müssen. Bei den meisten Unternehmen jedoch liegt das Level durchschnittlich bei drei bis vier Sigma.

Um das Qualitätsniveau zu heben, müssen Unternehmen negative innere und äußere Einflüsse – menschliches (Fehl-)Verhalten, falschen Arbeitsmitteleinsatz, Mängel im Materialfluss, Ungenauigkeiten durch Verschleiß, Störungen im Maschinenlauf, Umgebungseinflüsse wie Temperatur und Luftfeuchtigkeit – auf die Fertigung der Waren oder bei der Erbringung der Dienstleistung weitestgehend ausschließen. Um Verfahren zu beherrschen, müssen Produkte und Prozesse zunächst genau analysiert werden, um die Faktoren zu identifizieren, die Abweichungen und Variation verursachen können. Diese „Critical to Quality Characteristics“ (CTQs) sind anschließend zu definieren und messbar zu machen. In der Praxis ist es oft schwierig, alle relevanten CTQs auszumachen, zu überwachen und zu messen. Um das Six-Sigma-Level zu erreichen, sind alle Organisationsmitglieder aufgefordert, jeden Arbeitsschritt zu durchleuchten und dabei alle geltenden Vorgaben und Vorschriften zu berücksichtigen. Nur dann können alle betrieblichen Leistungen exakt gemessen und zurückverfolgt werden.

Das Vorgehen: der DMAIC-Kernprozess

Das Vorgehen bei der Umsetzung von Six Sigma im Unternehmen ist klar strukturiert und umfasst mehrere Phasen, die zyklisch durchlaufen werden.

Der fünfstufige DMAIC-Kernprozess dient dazu, bereits bestehende Prozesse zu operationalisieren, also messbar zu machen, und sie nachhaltig zu verbessern. Das Akronym DMAIC steht dabei für die fünf Schritte Define, Measure, Analyze, Improve und Control, also Definieren – Messen – Analysieren – Verbessern – Steuern. Der Zyklus lehnt sich an den klassischen PDCA-Zyklus von William Edwards Deming an, dem „Plan – Do – Check – Act“, legt aber den Schwerpunkt auf mathematisch-statistische Methoden. Die Tools werden über die einzelnen Phasen miteinander verknüpft, die Projektarbeit wird so chronologisch strukturiert und systematisiert.

Entsprechend angepasst wird der DMAIC-Ansatz auch für weitere Bereiche, über die Analyse existierender Abläufe hinaus, anwendbar. Als DMAEC (E = Engineering) wird das Anwendungsgebiet auf neue Prozesse erweitert, als DMADV (DV: Design – Verify) erstreckt es sich auf neue Produkte.

Der Regelkreis für die Optimierung existierender Prozesse besteht konkret aus den folgenden Schritten:

Define (Definieren): Anhand von Prozessdaten, Feststellungen bzw. Einschätzungen von Kennern der Abläufe oder Reklamationen von Kundenseite wird der Prozess identifiziert, bei dem Verbesserungsbedarf oder -potenzial besteht. Der Prozess wird dokumentiert und das hier auftretende Problem beschrieben. Zudem wird der gewünschte Zielzustand mit Soll-Werten charakterisiert und die vermuteten Ursachen für die derzeitige Abweichung werden aufgelistet. Dann wird das Projekt definiert und Beteiligte, Ressourceneinsatz und der Zeithorizont geplant. In einem Business Case werden Nutzen, Kosten und Risiken des Projekts bewertet.

Measure (Messen): Um die Güte des bestehenden Prozesses beurteilen zu können, werden typische Parameter an verschiedenen Punkten der Prozesskette gemessen. Welche Messungen Aufschluss über mögliche Fehlerquellen geben und Einflüsse belegen oder ausschließen können, ist im Vorfeld festzulegen. Die Erhebung der Daten muss systematisch und mit etablierten Methoden (-> Zeitaufnahme, -> Multimomentaufnahme, -> Arbeitsdatenermittlung, -> Prozessdatenermittlung, -> Kapazitätsdatenermittlung etc.) erfolgen. Die Daten werden – in Datenbanken – gesammelt und aufbereitet, beispielsweise tabelliert und grafisch umgesetzt, damit sie leichter fassbar werden und miteinander verglichen werden können. Bei sehr großen Datenmengen (Big Data) ist der Einsatz von künstlicher Intelligenz (KI) sinnvoll, um sonst nicht sichtbare Muster und Auffälligkeiten zu erkennen.

Analyze (Analysieren): In der Analysephase werden die erhobenen und aufbereiteten Prozessdaten mit verschiedenen Tools ausgewertet. Von entscheidender Bedeutung sind hier statistische Methoden, die nicht nur die Streuung der Messwerte angeben, sondern auch Schlüsse über die Objektivität, die Verlässlichkeit (Reliabilität) und die Aussagekraft (Validität) der Daten sowie Aussagen zu signifikanten Zusammenhängen zulassen. Verfahren wie die -> Wertschöpfungsanalyse, die -> Wertstromanalyse oder die -> Materialflussanalyse ermöglichen es, die Performance der einzelnen Prozessschritte zu ermitteln, die wesentlichen Fehler- und Streuungsquellen zu identifizieren und die tiefer liegenden Ursachen des Problems zu erkennen. Grafische Darstellungen und Verfahren wie -> Ablaufdiagramme, -> Netzpläne oder auch -> Ishikawa-Diagramme (-> Fischgräten-Diagramme) erleichtern die Analyse und Interpretation, da sie Vorgänge und Schwachstellen optisch erkennen lassen.

Improve (Verbessern): Sind die Ursachen anhand der Datenauswertung und -analyse identifiziert, können gezielt Verbesserungsvorschläge gemacht und diskutiert sowie Maßnahmen geplant werden. Das Ergebnis ist die Umsetzung der beschlossenen Maßnahmen, um den betrachteten Prozess zu optimieren. Dazu werden Verbesserungen getestet und schließlich eingeführt. Hier kann es nötig werden, Führungskräfte und Mitarbeiter entsprechend zu überzeugen und zu motivieren, die Veränderungen gegenüber den eingefahrenen Routineabläufen mitzutragen, da Neuerungen immer auch Befürchtungen wecken und Widerstände hervorrufen. Bei größeren Änderungen sind möglicherweise auch Schulungen notwendig, um den Kenntnisstand und die Fähig- und Fertigkeiten der Mitarbeiter an die neuen Verfahren anzupassen.

Control (Steuern): Der neue Prozess wird per Datenerhebung und Auswertung mit statistischen Methoden überwacht, um auf dieser Grundlage die Wirksamkeit der umgesetzten Maßnahmen beurteilen zu können. Ein Abgleich der nun neuen Ist-Werte mit den in der Define-Phase festgelegten Zielen und Soll-Werten kann als Maß der Zielerreichung herangezogen werden. Zudem ist die ständige Kontrolle der Daten notwendig, um die Stabilität des Prozesses zu überprüfen. Nur so lässt sich eine nachhaltige Prozessführung gewährleisten und in der Organisation verankern. Erweist sich der neue Prozess als nicht signifikante Verbesserung gegenüber dem alten oder läuft er nicht stabil, beginnt der Zyklus von neuem. Hier ist wieder Ursachenforschung zu betreiben, um das Problem neu zu definieren oder – aufgrund neuer Informationen und Erkenntnisse – Annahmen zu hinterfragen oder auch die Ziele anzupassen.

Die Standard-Werkzeuge: die 7x7-Toolbox von Six Sigma

Im DMAIC-Zyklus ergeben sich in jeder Phase neue Aufgaben, die mithilfe von Standard-Methoden, die aus dem Qualitätsmanagement bekannt sind, bearbeitet werden können. Die Methoden lassen sich sieben verschiedenen Bereichen zuordnen, die jeweils ein Anforderungsfeld von Six Sigma abdecken. Idealisiert ergibt sich so ein Werkzeugkasten, Toolbox genannt, mit jeweils sieben Werkzeugen für jeden der sieben Bereiche – die 7x7-Toolbox von Six Sigma. Die Tools sind so strukturiert, dass sie alle im Rahmen der Prozessoptimierung im Unternehmen anfallenden Aufgaben abdecken.

Die Zuordnung der Werkzeuge zu den Anforderungsbereichen sieht so aus:

1. Kundenanalyse

Ein wichtiger Ansatz bei (Lean) Six Sigma ist die Kundenorientierung: Die Prozesse und damit auch die Qualitätsanforderungen sollen auf die Bedürfnisse der Kundschaft ausgerichtet werden. Um die Kundenanforderungen möglichst genau zu identifizieren und umfassend beurteilen zu können, werden Werkzeuge eingesetzt:

- Kano-Modell der Kundenzufriedenheit;

- Anforderungsstrukturierung;

- House of Quality;

- Taguchi-Verlustfunktion;

- Kundeninterviews;

- Kundenfragebögen;

- Conjoint-Analyse.

2. Projektmanagement

Der DMAIC-Zyklus kann als Projekt angesehen werden. Daher gelten hier auch die Regeln des Projektmanagements – und es kann auf die gleichen Methoden zurückgegriffen werden:

- Projekt- und Teambeschreibung;

- Netzplantechnik;

- CTQ-Analyse (Critical to Quality Characteristics);

- Baum-Diagramm;

- Prozessfähigkeitsanalyse;

- Kosten-Nutzen-Analyse;

- Qualitätsregelkarten.

3. Prozessanalyse – Lean Management

Six Sigma und Lean Management treffen sich in dem Punkt, alle Arten von Verschwendung (-> Muda) zu vermeiden und die Effektivität der Prozesse – nicht nur in der Wertschöpfungskette – zu erhöhen. Daher werden viele Werkzeuge sowohl bei Six Sigma als auch beim Lean-Ansatz (Kaizen) genutzt:

- Standardisierung;

- Wertschöpfungs- bzw. Verschwendungsanalysen;

- Wertstrom-, Engpass- und Materialflussanalysen;

- Fluss-Diagramm;

- Versorgungskettenmatrix;

- Rüstzeitanalyse;

- Red-Tag-Analyse.

4. Planungs- und Entscheidungstechniken – Management

Six Sigma ist kein Selbstzweck, sondern soll die Wirtschaftlichkeit von Prozessen erhöhen. Daher müssen Prozesse, Abläufe und Rahmenbedingungen aus Renditeperspektive betrachtet werden, um Kosten und Nutzen von Maßnahmen abwägen zu können. Planer und Entscheider nutzen diese Techniken:

- Entscheidungsbaum;

- Affinitätsdiagramm;

- Beziehungsdiagramm;

- Baumdiagramm;

- Matrixdiagramm;

- Matrix-Daten-Analyse;

- Netzplantechnik.

5. Prozessdesign

Qualität wird bereits im Design des Prozesses angelegt. Um Fehler in ihnen zu identifizieren und Maßnahmen zu deren Beseitigung einleiten und umsetzen zu können, müssen die Prozesse zunächst analysiert und dann optimiert oder sogar ganz neu gestaltet werden. Die Prozessplanung kann mithilfe dieser Ansätze unterstützt werden:

- Robustes Design;

- QFD (Quality Function Deployment);

- TRIZ (Theorija Reshenija Izobretatelkih Zadach, Theorie des erfinderischen Problemlösens);

- Konzeptauswahlanalyse nach Pugh;

- Varianz- (VMEA) bzw. Fehlermöglichkeits- und Einflussanalyse (FMEA);

- Fehlerbaumanalyse;

- Toleranzanalyse und Toleranzdesign.

6. Grafik und Darstellung

Tabellen mit Messdaten sind unübersichtlich, schwer zu interpretieren und wenig aussagekräftig. Visualisierungen eignen sich hervorragend dazu, Zusammenhänge und Abhängigkeiten verständlich, im besten Fall eindrucksvoll und nachhaltig darstellen zu können. Spezielle Visualisierungstechniken oder Grafik-Werkzeuge sind beispielsweise:

- Prüfformulare inklusive Messplan;

- Histogramm;

- Pareto-Diagramm,

- Ursache-Wirkungs-Diagramm (Ishikawa- bzw. Fischgräten-Diagramm);

- Grafischer Vergleich;

- Relationendiagramm;

- Qualitätsregelkarten.

7. Prozesssteuerung und -analyse: statistische Verfahren

Die Statistik ist die Grundlage von Six Sigma. Messungen der relevanten Variablen und Einflussfaktoren und die Analyse der Messergebnisse sind Kernelemente aller Six-Sigma-Projekte. Als statistische Methoden werden genutzt:

- Statistische Versuchsplanung (SVP) bzw. Design of Experiments (DoE);

- Prozessfähigkeitsanalyse;

- Regressionsanalyse;

- Multivariate Analyse;

- Statistische Testverfahren (z. B. Messsystemanalyse (MSA), Mittelwert- (ANOM) und Varianzanalysen (ANOVA));

- Hypothesentest;

- Messsystemanalyse.

Die Beteiligten

Six Sigma ist als Ansatz zur Prozessoptimierung einerseits Teil des Qualitätsmanagements, andererseits mit der Forderung nach einer quasi Null-Fehler-Toleranz auch Qualitätsmaßstab. Die Umsetzung des DMAIC-Kernprozesses ist damit einerseits eine Management-Aufgabe, andererseits sind die Mitarbeiter vor Ort – gemäß Lean-Philosophie die Praktiker „am Ort des Geschehens“, -> Gemba – wichtige Inputgeber zum tatsächlichen Prozessverlauf mit seinen Schwachstellen, also bei der Suche nach Fehlern und Maßnahmen zu deren Eliminierung. Maßgeblich für den Erfolg der Einführung und Umsetzung von Six Sigma in der Organisation ist damit nicht nur die Management- oder Führungsebene, sondern es sind – prozess- und kundenorientiert gedacht – alle direkt und indirekt an der Wertschöpfung Beteiligten, abteilungsübergreifend über die Produktion hinaus, vom Einkauf über die Administration bis hin zu Logistik und Vertrieb.

Das heißt: Das Management muss sich ganz klar zu den Zielen und zum Einsatz von Six Sigma bekennen, das Verständnis für die Philosophie der Fehlerbegrenzung und deren Umsetzung wecken und die Mitarbeiter dazu motivieren, sich mit den Werkzeugen vertraut zu machen. Dazu gehört auch, deren Zurückhaltung bei der Einführung dieser für sie neuen Methode zu überwinden und Ängsten oder Befürchtungen aktiv entgegenzutreten. Notwendig ist die Vorstellung der Methode und die Schulung der Mitarbeiter, damit diese Six Sigma in ihrem Bereich professionell anwenden und umsetzen können.

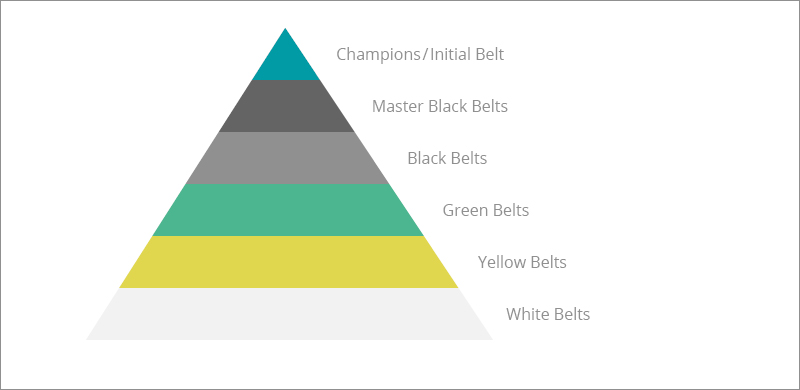

Je nach Hierarchiestufe sieht Six Sigma für die an Verbesserungsprojekten Beteiligten verschiedene Rollen und Verantwortlichkeiten bzw. Qualifikationsstufen vor. Die Bezeichnungen für die verschiedenen Niveaus orientieren sich am asiatischen Kampfsport und werden „Belt“, genannt, nach dem Gürtel, den die Kämpfer tragen. Die Farbe des Gürtels ist ein Zeichen für die erreichte Qualifizierung und die Aufgabenbereiche, die im Six-Sigma-Prozess übernommen werden können, und soll sichtbar machen, dass viel Fleiß, Training, Ausdauer und Durchsetzungsvermögen nötig sind, um Six Sigma im Unternehmen auf allen Hierarchieebenen fest zu verankern. Unterschieden werden grundsätzlich White Belts, Yellow Belts, Green Belts, Black Belts und Master Black Belts sowie Initial Belts. Dazu kommen noch Rollen wie Champions, Projektsponsoren, Prozesseigner und Executives.

Die Six-Sigma-Rollen werden häufig als Pyramide dargestellt, an deren Basis sich die White Belts befinden und deren Spitze die Projekt-Sponsoren und Champions bilden.

- Champions stehen auf der höchsten Hierarchiestufe im Six-Sigma-Projekt:

- Der Initial Belt ist Leiter des strategischen Managements: Zusammen mit der Geschäftsführung, den Executives, die über Projekte entscheiden, den Projektsponsor auswählen und den Projektauftrag erteilen, legt er die strategische Ausrichtung von Six Sigma fest, verantwortet die Steuerung der unternehmensweiten Six-Sigma-Projekte und initiiert neue Projekte. Er stellt Projektteams zusammen, stattet sie mit notwendigen Ressourcen aus und gewährleistet die benötigte Unterstützung.

- Der Auslieferungschampion ist Mitglied der Unternehmensleitung und Motor und Fürsprecher für Six Sigma im Unternehmen.

- Der Projektchampion (auch Projektsponsor) ist in der Regel ein Mitglied des mittleren Managements und als Auftraggeber und zugleich Prozesseigner einzelner Six-Sigma-Projekte im Unternehmen. Er setzt die Ergebnisse des Verbesserungsprojekts um und sichert die Nachhaltigkeit der gefundenen Lösung.

- Master Black Belts wirken als Coaches, Trainer und Ausbilder für Black und Green Belts. Sie haben mit der Projektkoordination übergreifende Aufgaben und leiten die strategische Umsetzung.

- Black Belts leiten als Experten für Verbesserungsprojekte mit Kenntnissen in der Anwendung der verschiedenen Six-Sigma-Methoden und hoher Sozialkompetenz größere, bereichsübergreifende Projektteams. Sie übernehmen Projektmanagementaufgaben, sind verantwortlich für die Dokumentation und begleiten weitere Projekte.

- Green Belts übernehmen bei kleineren Teams die Leitung des Optimierungsprojekts. Meist sind es Angehörige des mittleren und unteren Managements, also Abteilungs- oder Gruppenleiter, Techniker, Fachwirte oder Meister, mit tiefergehenden methodischen Kenntnissen. Damit sind sie in der Lage, in ihrem eigenen Verantwortungsbereich als Six-Sigma-Teamleiter die Verbesserung von Prozessen voranzutreiben.

- Yellow Belts sind Projektbeteiligte ohne Leitungsfunktion. Mit ihrem Basiswissen über Six Sigma und ersten Erfahrungen bei der Umsetzung arbeiten sie in Projektteams mit und unterstützen den Teamleiter. Dazu bringen sie ihre fachlichen Kenntnisse – beispielsweise als Praktiker vor Ort – ein.

- White Belts kennen die Bedeutung von Six Sigma bei der Prozessoptimierung und unterstützen die Gürtelträger bei ihrer Arbeit.

Die Pyramide kann so in Zahlen ausgedrückt werden: Ein Master Black Belt betreut bis zu 20 Black Belts, jeder Black Belt wiederum 20 Green Belts. Als Faustregel weit verbreitet ist die sogenannte „1-Prozent-Regel“, nach der auf 100 Mitarbeiter je ein Black Belt kommt. Jeder fünfte Mitarbeiter sollte also ein Green Belt sein. Perfekt umgesetzt werden kann Six Sigma damit eigentlich nur in Unternehmen mit entsprechender Größe: Existiert ein Master Black Belt, beträgt die Mitarbeiterzahl gemäß Faustregel mindestens 2.000.

Die Ausbildung

Die internationale Norm ISO 13053-2011: „Quantitative methods in process improvement – Six Sigma – (Part 1: DMAIC methodology; Part 2: Tools and techniques)“ stellt die Six-Sigma-Philosophie mit ihren inhaltlichen, organisatorischen und vielen technischen Aspekten dar. Beschrieben werden die Kerninhalte der Six-Sigma-Methodik, die Six-Sigma-Infrastruktur mit den festgelegten Rollen und den damit verbundenen Kompetenzen sowie Trainingsinhalte für Black Belts und Green Belts. Auf welche Art und Weise die notwendigen Kompetenzen vermittelt werden sollen oder auf welchen Vorgaben die Zertifizierung beruht, enthält die Norm nicht. Bei der Ausbildung sollte daher genau auf die Reputation des Anbieters geachtet werden, da sich Schulungsunternehmen bei Six-Sigma-Fortbildungen ein weites Feld individueller Auslegungen und Schwerpunkte bietet.

Anhand der REFA, eines seit rund 100 Jahren etablierten Anbieters von Fort- und Weiterbildungsmaßnahmen, werden im Folgenden die Qualifizierungen zu den drei Gürtelfarben gelb, grün und schwarz sowie zum Master Black Belt dargestellt. Das Besondere an diesen Seminaren ist, dass sie das Six-Sigma-Konzept der Prozessoptimierung mit dem Lean-Gedanken zu Lean Six Sigma kombinieren und so einen umfassenden Ansatz zur ganzheitlichen Gestaltung eines unternehmensweiten Qualitätsmanagements bieten.

- Die Ausbildung zum Yellow Belt ist geeignet für alle Mitarbeiter in Produktionsunternehmen, Dienstleistungsbetrieben und Verwaltungsorganisationen, die Six-Sigma als Konzept zur Verbesserung von Prozessen einsetzen. Angesprochen sind Mitglieder von Projektteams in der Produkt- und Prozessentwicklung sowie im Qualitätsmanagement – Nachwuchsführungskräfte, die noch keine Leitungsfunktion übernehmen, aber sich für Führungsaufgaben qualifizieren wollen.

Teilnehmer an der Weiterbildung lernen die Bedeutung von Six Sigma für Organisationen kennen, erhalten einen Überblick über die DMAIC-Vorgehensweise in Six-Sigma-Projekten und machen sich mit ausgewählten Instrumenten aus der Six-Sigma-Toolbox vertraut. Mit diesem Basiswissen können sie Verbesserungen im eigenen Arbeitsbereich durchführen, in Six-Sigma-Projektteams mitarbeiten und Teamleiter sowie Gürtelträger auf höheren Stufen (Green Belts, Black Belts) unterstützen. Zudem wirken sie als Multiplikatoren, um den Six-Sigma-Ansatz in ihrer Organisation zu verbreiten und die Implementierung des Six-Sigma-Prozesses zu fördern.

Mit dem Zertifikat als Yellow Belt können Mitarbeiter ihre Qualifikation nachweisen und sich als Nachwuchsführungskraft positionieren – insbesondere, wenn die Weiterbildung dann noch in Richtung Green Belt oder Lean Management fortgeführt wird. Die nächste Sprosse auf der Karriereleiter – als Team- oder Projektleiter – rückt damit in unmittelbare Nähe.

- Die Fortbildung zum Green Belt wendet sich an Yellow Belts und Berufserfahrene im Projektmanagement von Unternehmen aller Branchen und Größen. Vermittelt wird den angehenden Projektleitern der strategische und der wirtschaftliche Nutzen des Einsatzes von Six Sigma, um die Vorteile der Methode auch gegenüber Teammitgliedern aufzeigen zu können. Die vertiefte Kenntnis des DMAIC-Modells und das Wissen über Anwendungsmöglichkeiten weiterer Werkzeuge aus der Toolbox erlauben es den Nachwuchsführungskräften, in ihrem eigenen Verantwortungsbereich als Projektleiter die Verbesserung von Prozessen voranzutreiben und auch Black Belts bei größeren Projekten zu unterstützen – vom Projektmanagement bis zur Dokumentation.

Green Belts können Verbesserungsprojekte durchführen und leiten. Mit ihrer Methodenkompetenz wissen sie, wie sie Schwachstellen im Prozess identifizieren und analysieren. Sie kennen verschiedene Kreativitätstechniken, um Lösungen zu erarbeiten und diese nachhaltig in den Prozess zu implementieren. All dies macht Green Belts – oft Techniker, Fachwirte, Meister oder Verwaltungsmitarbeiter im gehobenen oder höheren Dienst, auch mit erster Führungserfahrung als Team-, Projekt- oder Abteilungsleiter – zu aussichtsreichen Kandidaten für weitere Karrierestufen. Die Zertifizierung als Green Belt zeigt diese Qualifikation auch nach außen. Zudem ist sie Ausgangspunkt für weitere Fort- und Weiterbildungen, etwa in Richtung Lean Management, und natürlich Grundlage für ein Weitermachen zum Black Belt.

- Haben Green Belts ausreichend Projekterfahrung, insbesondere als Projektleiter, gesammelt, können sie als nächste Stufe den Black Belt anstreben und damit die Führungsebene erreichen. Vermittelt werden in der Fortbildung vertiefte Kenntnisse im Projektmanagement sowie viele Werkzeuge und Vorgehensweisen zur Erhebung und statistischen Auswertung von Daten. Der Fokus liegt auf Analysen wie der Messsystemanalyse, der Prozessanalyse und der Prozessfähigkeitsanalyse, der Ursache-Wirkungs-Analyse sowie der Prozessdatenanalyse und der statistischen Prozesskontrolle. Damit können Black Belts komplexe Six-Sigma-Projekte leiten und bearbeiten, die Qualitätskontrolle übernehmen und im Qualitätsmanagement in leitender Position mitarbeiten. Darüber hinaus beraten sie die Leitungsebene bei der Einführung und Weiterentwicklung von Six Sigma in der Organisation.

Black Belts sind Experten für Verbesserungsprojekte und leiten mit ihrer hohen Sozialkompetenz größere, bereichsübergreifende Projektteams. Sie übernehmen Projektmanagementaufgaben, sind verantwortlich für die Dokumentation und begleiten weitere Projekte. Daher sind sie in der Regel zu 100 Prozent von ihrer operativen Tätigkeit freigestellt. Ihre Qualifikation und ihre praktische Kompetenz können sie mit dem Zertifikat als Black Belt nachweisen. Damit werden sie für Unternehmen aller Branchen und Sektoren für Leitungsfunktionen attraktiv. Zudem können sie auf der Stufe Black Belt noch aufbauen und sich in Richtung Master Black Belt, aber auch in Richtung Lean Management weiterentwickeln.

- Black Belts mit zwei Jahren Erfahrung in dieser Position und mindestens zwei nachgewiesen erfolgreich abgeschlossenen bereichsübergreifenden Projekten können die Qualifikation zum Master Black Belt anstreben. Auf dieser Stufe wird quasi die operative Ebene verlassen und die strategische erreicht: Zwar werden weiterhin das DMAIC-Modell sowie statistische Verfahren zur Datenanalyse vertieft und damit auch komplexe Projekte geleitet, aber der Fokus liegt auf der Bewertung des Unternehmens – etwa anhand des organisationalen Reifegrads (Excellence-Assessment) – und dessen Weiterentwicklung im Sinne von Six Sigma. Hier spielen Aspekte wie die Rolle des Master Black Belts im Unternehmen, die Integration von Six Sigma in der Organisation – durch Coaching und Schulungen, aber auch durch Entwicklung und Etablierung von Standards –, die Auswahl von Six-Sigma-Projekten zusammen mit der Geschäftsführung – also dem Initial Belt und den Executives – und die Ausdehnung des DMAIC-Prozesses auf die Bereiche Produkt- und Prozessentwicklung als „Design for Six Sigma“ (DFSS; beinhaltet DMAEC (E = Engineering) bei neuen Prozessen und DMADV (DV: Design – Verify) für neue Produkte) mit hinein.

Master Black Belts sind damit in der Führungsetage von Unternehmen angesiedelt – in welcher Branche, spielt dabei kaum noch eine Rolle. An der Spitze der Six-Sigma-Pyramide übernehmen sie die Leitungsfunktion für – gemäß Faustformel – rund 2.000 Mitarbeiter, die Six Sigma anwenden. Daher sind sie vornehmlich in Großunternehmen zu finden. Die dazu nötige Qualifikation können sie mit dem Zertifikat als „Master Black Belt“ nachweisen.

Einsatzbereiche

Six Sigma ist als Methode der Prozessoptimierung auf Basis statistischer Auswertung dort besonders gut geeignet, wo Prozesse und Produkte anhand quantitativer Daten beurteilt werden können. Das ist in den meisten modernen Fertigungsprozessen der Fall, da dort während der – oftmals an automatisierten und vernetzten Maschinen und Anlagen autonom ablaufenden – Vorgänge automatisch Messdaten erhoben werden können. Die statistische Aufbereitung und Auswertung dieser Daten kann weitgehend computergestützt durch Softwareprogramme erfolgen, ebenso beispielsweise die grafische Darstellung. Einzig die Analyse und die Interpretation bleibt dann noch – als entscheidende Elemente der Informationsgewinnung – in der Hand der Six-Sigma-geschulten Mitarbeiter. Aber auch die Tätigkeiten der Mitarbeiter können, etwa durch -> Multimomentaufnahmen, erfasst und der statistischen Auswertung zugänglich gemacht werden.

Auch in Dienstleistungs- und Verwaltungsprozessen kann Six Sigma eingesetzt werden. Einige der Abläufe sind, wie in der Produktion, quantifizierbar – etwa durch die Zerlegung komplexer Vorgänge, Prozessschritte oder Handreichungen, die von Menschen durchgeführt werden, in kurze, sich wiederholende Vorgänge Kata) und die Aufnahme der dafür notwendigen Zeiten Zeitaufnahmen). Die Beispiele reichen hier von der Umlagerung von bettlägerigen Pflegebedürftigen durch das Pflegepersonal bis hin zum Durchlauf von Schriftstücken durch verschiedene Instanzen der Verwaltung. Diese Daten können dann problemlos statistisch aufbereitet, ausgewertet und analysiert werden.

Schwieriger wird es bei qualitativen Daten und Aussagen, die beispielsweise die Kundenzufriedenheit mit einem Produkt, einer Dienstleistung oder einem Verwaltungsakt ausdrücken. Hier sind die subjektiv geprägten Aussagen zu operationalisieren, also messbar zu machen. Dies ist über Fragebögen, Interviews oder ein standardisiertes Reklamationsmanagement möglich, wenn Messsysteme oder Skalen eingeführt werden, die eine objektivere Beurteilung des Sachverhalts durch Zuordnung der Aussagen zu Klassen erlauben. Etabliert ist hier beispielsweise die Likert-Skala, bei der eine Einteilung in fünf Stufen zwischen „sehr zufrieden“ über „weiß nicht“ bis „gar nicht zufrieden“ erfolgt. Über eine größere Menge an Fragebögen können so bei einer statistischen Auswertung entsprechende Rückschlüsse gezogen werden.

Nutzen und Vorteile von Six Sigma

Six Sigma lässt sich auf (fast) alle Prozesse, Produkte und Dienstleistungen anwenden und kann sogar in Richtung neuer Produkte und Prozesse erweitert werden.

Dabei ist die Methode aufgrund der mathematisch-statistischen Herangehensweise objektiv – wenn keine (systematischen oder zufälligen) Fehler bei der Datenerhebung oder Auswertung gemacht werden. Überaus wichtig ist, hier auf die statistischen „Grundwerte“ Reliabilität, Objektivität und Validität der Daten zu achten.

Als Qualitätsmaßstab legt Six Sigma konkrete, berechenbare Grenzen fest, innerhalb derer die Güte der Vorgänge oder Prozesse liegen muss. Mit 3,4 Fehlern pro einer Million Vorgänge (ppm, parts per million, oder DPMO, Defects Per Million Opportunities) entspricht sie dem -> Null-Fehler-Prinzip der Lean Production und erfüllt so auch hochgesteckte Gütekriterien des Qualitätsmanagements.

Six Sigma führt zu Ressourcen- und Zeiteinsparungen, zur Verminderung der Verschwendung Muda) und damit zu einem Effizienzgewinn und zu Kostenvorteilen. Die höhere Produkt- bzw. Prozessqualität steigert die Kundenzufriedenheit und damit die Kundenbindung.

Six Sigma sichert den Qualitätsstandard, gewährleistet Prozesssicherheit und reduziert Fehlerkosten. Six Sigma ist damit eine Methode zum Erreichen der Operational Excellence (OpEx). Ganzheitlich – also unternehmensweit und in Bezug auf Nachhaltigkeit betrachtet – lässt sich dieses Konzept zwanglos mit dem Lean-Ansatz kombinieren. Beiden Ansätzen gemein ist, dass das gesamte Unternehmen einbezogen ist. Nicht nur die Führungskräfte, sondern alle Mitarbeiter in allen Abteilungen und Teams müssen sich mit dem Vorgehen identifizieren und in ihrem Aufgabenbereich in eigener Verantwortung die Philosophie umsetzen. Vorgesetzte brauchen dazu ein neues Führungsverhalten, müssen einen neuen Führungsstil an den Tag legen, Mitarbeiter müssen motiviert und geschult werden, damit sie das Konzept akzeptieren und beherzigen.

Ein großer Vorteil von Six Sigma ist die aufgrund der Normung mögliche Zertifizierung von Organisationen. So wird der Qualitätsanspruch nach außen, beispielsweise für die Kundschaft oder für beurteilende Instanzen, sichtbar – und kann auch auf Zulieferbetriebe übertragen werden, um den hohen Standard zu halten.

Six Sigma in Kürze

- 6 σ ist eine Methode der Prozessoptimierung und gleichzeitig Qualitätsziel.

- Die Prozessoptimierung erfolgt durch Kundenorientierung, Minimierung des Ressourceneinsatzes und Verringerung der Prozesslaufzeiten, um Kosten einzusparen und die Effizienz der Abläufe zu steigern.

- Als Qualitätsziel angestrebt werden maximal 3,4 Fehler auf 1 Mio. Vorgänge.

- Die Besonderheit: Jeder Vorgang wird mathematisch beschrieben und kann daher mit statistischen Verfahren ausgewertet werden.

- Der Kernprozess zur Analyse bestehender Abläufe besteht aus fünf Schritten: Define, Measure, Analyze, Improve und Control = DMAIC.

- DMAIC kann erweitert werden auf DMAEC (E = Engineering) für neue Prozesse und DMADV (DV: Design – Verify) auf neue Produkte.

- Für jeden Schritt und für jeden Anforderungsbereich werden etablierte Methoden zur Bearbeitung angeboten. Grundlage ist die 7x7-Toolbox. Für spezielle Anwendungen werden spezifische Werkzeuge zur Verfügung gestellt.

- Die Beteiligten werden je nach Hierarchie und Verantwortlichkeiten mit einer aus der fernöstlichen Kampfkunst abgeleiteten Gürtelfarbe gekennzeichnet, vom White Belt bis zum Master Black Belt. Spezielle Funktionen werden zudem mit Bezeichnungen wie Initial Belt, Champion oder Prozesssponsor, Prozesseigner oder Executive belegt.

- Das Konzept Six Sigma lässt sich im Sinne eines Qualitätsmanagements auf die gesamte Organisation anwenden. Dieser Ansatz lässt sich sehr gut mit der Lean-Philosophie kombinieren.

- Das Six-Sigma-Vorgehen ist genormt und zertifizierbar und dient als nach außen sichtbarer Qualitätsmaßstab.